In breve, i progetti di forni a storta sono richiesti per processi industriali specializzati in cui il controllo assoluto dell'atmosfera di processo è non negoziabile. La loro caratteristica distintiva è un recipiente interno sigillato, o "storta", che crea un ambiente a tenuta di gas che isola i pezzi da qualsiasi potenziale contaminazione, un livello di purezza che i progetti di forni standard non possono garantire.

La decisione di utilizzare un forno a storta è guidata da un'unica, critica necessità: l'integrità del processo. Quando le proprietà finali di un materiale o di un componente sono estremamente sensibili alla contaminazione atmosferica, l'ambiente sigillato e isolato di una storta non è un lusso, ma un requisito fondamentale per il successo.

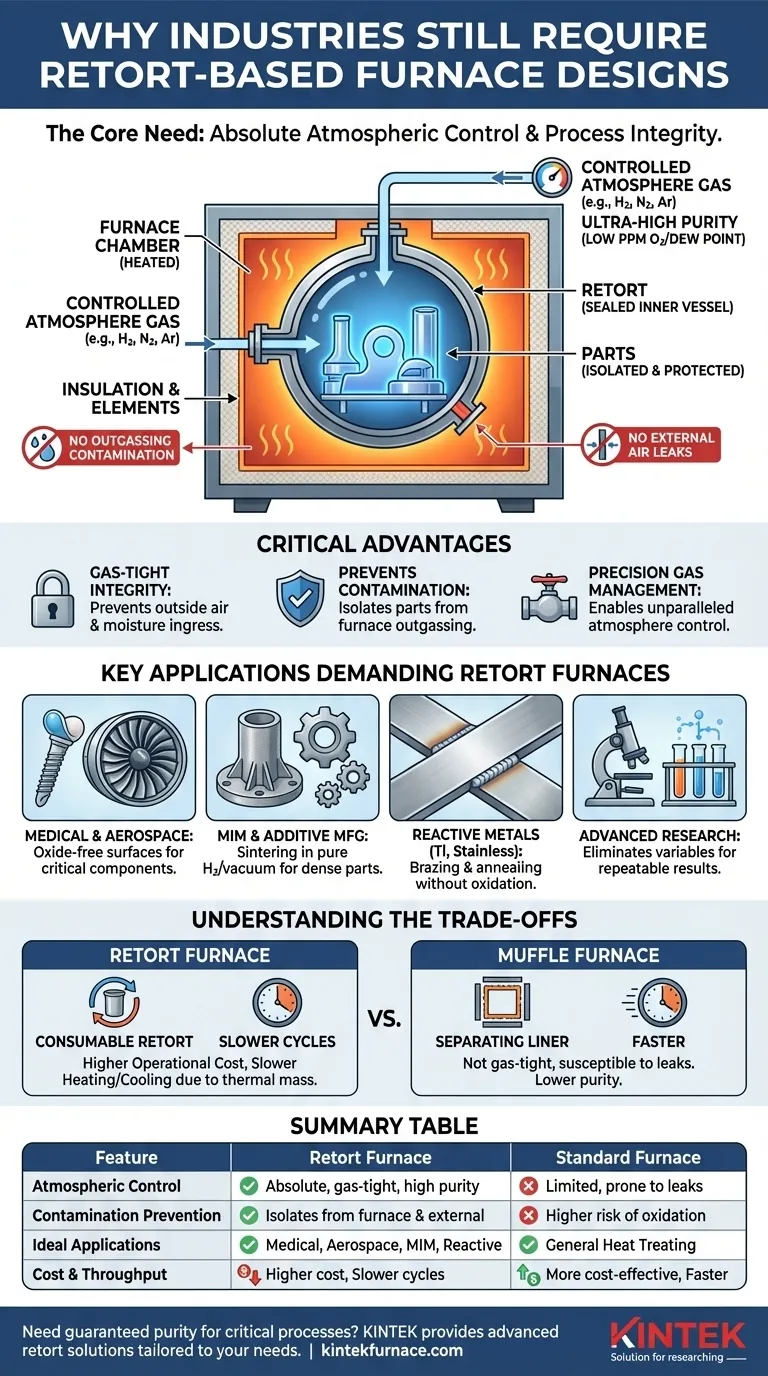

Il Principio Fondamentale: Controllo Atmosferico Assoluto

Per comprendere la necessità di una storta, dobbiamo prima differenziarla da altri tipi di forni. La chiave non è la fonte di calore, ma come l'ambiente di processo viene contenuto e gestito.

Che cos'è una Storta?

Una storta è un contenitore sigillato, tipicamente realizzato in leghe metalliche o ceramiche resistenti alle alte temperature, che viene posizionato all'interno della camera riscaldata di un forno.

I pezzi da lavorare vengono caricati in questa storta, non nella camera principale del forno. La storta viene quindi spurgata dall'aria e riempita con una miscela precisa di gas di processo.

Il Vantaggio Critico: Integrità a Tenuta di Gas

La storta agisce come una barriera perfetta. Questo isolamento è cruciale per due motivi:

- Previene la contaminazione dal forno. Le camere dei forni standard contengono isolanti, elementi riscaldanti e altri materiali che possono "degassare" (rilasciare tracce di vapore) ad alte temperature, contaminando la superficie del pezzo.

- Previene la contaminazione dall'esterno. La costruzione sigillata e spesso saldata di una storta impedisce all'aria ambiente di filtrare nell'ambiente di processo, il che introdurrebbe ossigeno e umidità.

Gestione Precisa dei Gas

Poiché la storta è un sistema chiuso con un volume noto, consente un controllo senza precedenti sull'atmosfera. Gas di processo come idrogeno, azoto o argon possono essere introdotti, fatti circolare e mantenuti a livelli di purezza eccezionalmente elevati.

Questo consente una gestione precisa delle condizioni atmosferiche come il punto di rugiada e i livelli di ossigeno, spesso fino a poche parti per milione (PPM). I forni ad atmosfera standard, che semplicemente inondano una camera più grande e non sigillata con gas, non possono raggiungere questo livello di controllo.

Industrie e Applicazioni che Richiedono Forni a Storta

Questa necessità di purezza atmosferica assoluta è il motivo per cui le storte sono indispensabili in diverse industrie ad alto rischio.

Dispositivi Medici e Aerospaziale

Per componenti come impianti medici o pale di turbine di motori a reazione, qualsiasi ossidazione o contaminazione superficiale è un potenziale punto di cedimento. Un forno a storta garantisce che processi come la ricottura o la brasatura avvengano in un'atmosfera perfettamente inerte o attiva, risultando in una finitura superficiale pulita e incontaminata.

Stampaggio a Iniezione di Metallo (MIM) e Produzione Additiva

Il passaggio di sinterizzazione nel MIM e in molti processi di stampa 3D metallica è estremamente sensibile alle condizioni atmosferiche. La sinterizzazione richiede un'atmosfera di idrogeno puro e secco o sotto vuoto per rimuovere i residui del legante e fondere le particelle metalliche in un pezzo denso e solido. Ossigeno o umidità inibirebbero questo processo e porterebbero a componenti deboli e porosi.

Brasatura e Ricottura di Metalli Reattivi

Metalli come l'acciaio inossidabile, il titanio e altre superleghe sono altamente reattivi con l'ossigeno, specialmente a temperature elevate. Una storta fornisce l'ambiente puro e privo di ossigeno (spesso idrogeno o argon ad alta purezza) necessario per creare giunzioni brasate forti e pulite o per ricuocere il materiale senza formare uno strato di ossido dannoso.

Materiali Avanzati e Ricerca

Nello sviluppo di nuove leghe o materiali, gli scienziati devono eliminare tutte le variabili di processo. Un forno a storta fornisce un ambiente perfettamente controllato e ripetibile, garantendo che i risultati sperimentali siano un vero riflesso delle proprietà del materiale, non un sottoprodotto della contaminazione atmosferica.

Comprendere i Compromessi

Sebbene essenziali per applicazioni specifiche, i forni a storta non sono universalmente superiori. Il loro design comporta compromessi intrinseci rispetto ad altri tipi di forni comuni.

Confronto con i Forni a Muffola

Una muffola è un rivestimento separatore all'interno di un forno, ma non è tipicamente sigillata allo stesso standard di tenuta di gas di una storta. Sebbene una muffola fornisca una buona separazione dagli elementi riscaldanti, è più suscettibile a piccole perdite e non può raggiungere l'atmosfera di purezza ultra-elevata di una vera storta.

I Costi della Purezza

I sistemi basati su storta hanno un costo operativo più elevato. Le storte stesse sono materiali di consumo che si degradano nel tempo a causa del ciclo termico e devono essere sostituite periodicamente.

Inoltre, la massa termica aggiuntiva della storta significa che i cicli di riscaldamento e raffreddamento possono essere più lenti rispetto ai progetti senza storta, incidendo potenzialmente sulla produttività complessiva per applicazioni meno critiche.

Scelta del Forno Giusto per il Tuo Processo

La scelta della tecnologia del forno corretta si riduce a far corrispondere le capacità dell'attrezzatura ai rigorosi requisiti del processo e del materiale.

- Se il tuo obiettivo principale è prevenire qualsiasi ossidazione o contaminazione superficiale su materiali sensibili: Un forno a storta è l'unico design che fornisce l'integrità a tenuta di gas necessaria per risultati garantiti.

- Se il tuo obiettivo principale è il trattamento termico generale con un'atmosfera protettiva (es. tempra neutra): Un forno ad atmosfera standard o a muffola sigillata è spesso più conveniente e perfettamente sufficiente.

- Se il tuo obiettivo principale è la produzione ad alto volume in cui una lieve ossidazione superficiale è accettabile o viene rimossa in seguito: Un forno continuo a nastro a rete potrebbe offrire una migliore produttività e costi operativi inferiori.

In definitiva, investire in un forno a storta è una decisione che privilegia il controllo assoluto del processo e la ripetibilità sopra ogni altra cosa.

Tabella Riepilogativa:

| Caratteristica | Forno a Storta | Forno Standard |

|---|---|---|

| Controllo Atmosferico | Assoluto, a tenuta di gas con elevata purezza | Limitato, soggetto a perdite e contaminazione |

| Prevenzione della Contaminazione | Isola i pezzi dal forno e dall'aria esterna | Maggior rischio di ossidazione e degassamento |

| Applicazioni Ideali | Dispositivi medici, aerospaziale, MIM, metalli reattivi | Trattamento termico generale, processi meno critici |

| Costo e Produttività | Costi operativi più elevati, cicli più lenti | Più conveniente, più veloce per grandi volumi |

Hai bisogno di un forno che garantisca la purezza per i tuoi processi critici? Alla KINTEK, sfruttiamo un'eccezionale R&S e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu sia nel settore medico, aerospaziale o dei materiali avanzati, garantiamo un controllo atmosferico assoluto e l'integrità del processo. Contattaci oggi per discutere come i nostri forni a storta possono migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico