In breve, il PECVD fornisce un'eccellente adesione al substrato perché utilizza il plasma per preparare attivamente la superficie del substrato al legame. A differenza di altri metodi che potrebbero richiedere un passaggio di pre-trattamento separato, il PECVD esegue una pulizia e attivazione in situ della superficie, creando una base altamente ricettiva su cui far crescere il film. Questo processo rimuove i contaminanti e crea siti chimici reattivi, che sono critici per formare un'interfaccia forte e durevole.

La chiave dell'adesione superiore del PECVD risiede nella sua doppia funzione. Lo stesso plasma che guida la deposizione chimica da fase vapore serve anche come potente strumento di trattamento superficiale, pulendo ed energizzando il substrato per garantire i più forti legami chimici e fisici possibili fin dal primissimo strato atomico.

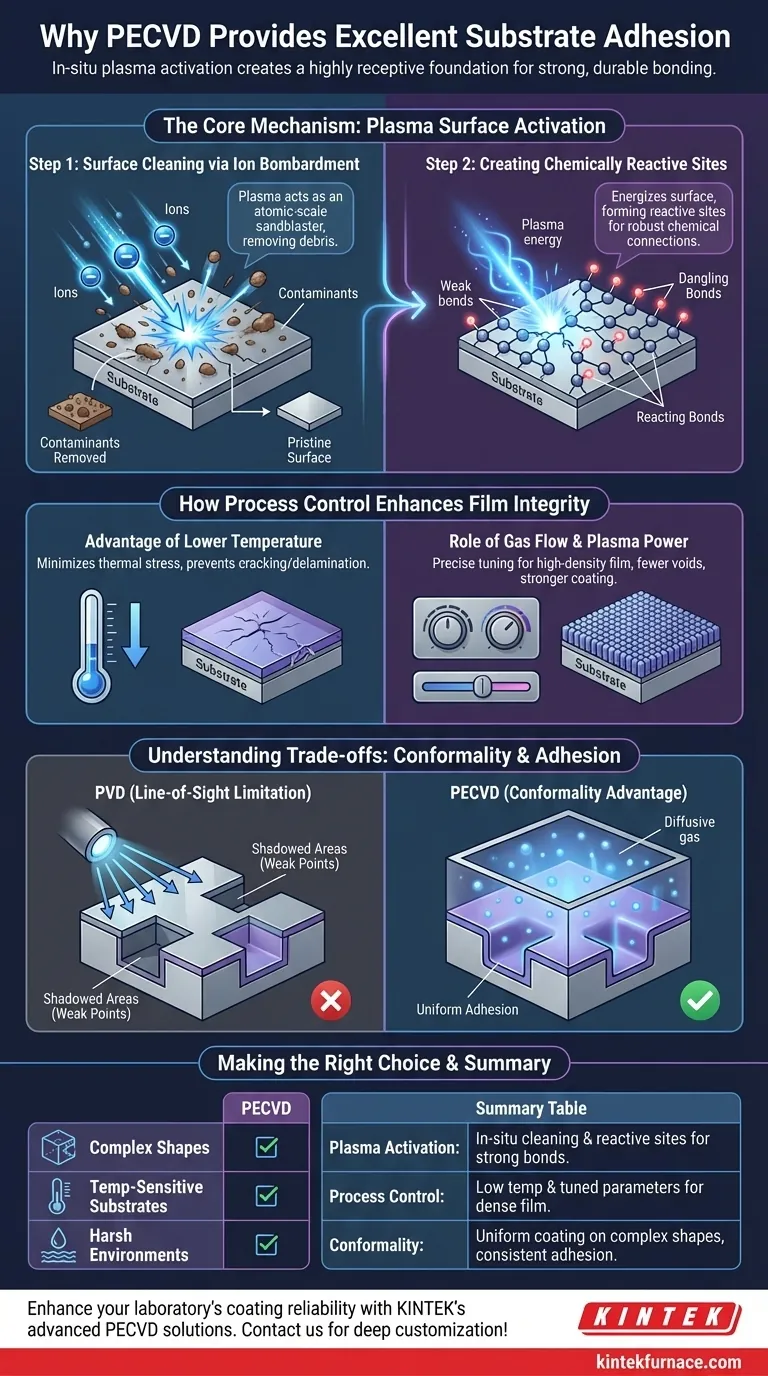

Il Meccanismo Principale: Attivazione della Superficie al Plasma

Il termine "attivazione al plasma" è centrale per comprendere le capacità di adesione del PECVD. Non è un effetto passivo; è una modifica attiva, fisica e chimica del substrato che avviene poco prima e durante i momenti iniziali della deposizione.

Passo 1: Pulizia della Superficie tramite Bombardamento Ionico

Prima che inizi la chimica di formazione del film, gli ioni all'interno del plasma agiscono come una sabbiatrice su scala atomica.

Questi ioni energetici colpiscono il substrato, spruzzando fisicamente via contaminanti microscopici come residui organici o ossidi nativi. Questo processo assicura che il film sia depositato su una superficie incontaminata, non su uno strato debole di detriti.

Passo 2: Creazione di Siti Chimicamente Reattivi

Il plasma non si limita a pulire la superficie; la energizza rompendo legami chimici deboli sul substrato stesso.

Questo crea "legami pendenti"—siti atomici altamente reattivi che sono ansiosi di formare nuove, forti connessioni chimiche. Quando le molecole precursori del film arrivano, si legano direttamente a questi siti attivati, formando un'interfaccia covalente robusta piuttosto che aderire debolmente alla superficie.

Come il Controllo di Processo Migliora l'Integrità del Film

Un'eccellente adesione è anche il risultato del film di alta qualità che il PECVD produce. Un controllo preciso sui parametri di processo è cruciale per costruire un film denso e stabile che non fallirà internamente.

Il Vantaggio della Bassa Temperatura

Un vantaggio chiave del PECVD è la sua temperatura operativa relativamente bassa rispetto al CVD convenzionale.

Questo minimizza lo stress termico tra il film e il substrato, il che è particolarmente importante quando i loro coefficienti di espansione termica differiscono. La riduzione dello stress significa un minor rischio di fessurazioni o delaminazione durante il raffreddamento o il ciclaggio termico.

Il Ruolo del Flusso di Gas e della Potenza del Plasma

Parametri di processo come la portata del gas e la potenza del plasma sono attentamente regolati per controllare la reazione.

Questo assicura che le specie che formano il film abbiano la giusta energia e densità, promuovendo un'elevata mobilità superficiale. Ciò consente agli atomi di depositarsi in una struttura del film densa e ben ordinata con meno vuoti, portando a un rivestimento meccanicamente più forte che aderisce più tenacemente.

Comprendere i Compromessi: Conformabilità e Adesione

Per qualsiasi applicazione nel mondo reale, specialmente quelle con geometrie complesse, quanto bene un rivestimento copre la superficie è altrettanto importante di quanto bene si attacca. Qui il PECVD ha un vantaggio distintivo rispetto ai metodi a "linea di vista".

La Limitazione della "Linea di Vista" della PVD

Le tecniche di Deposizione Fisica da Vapore (PVD), come la sputtering o l'evaporazione, sono considerate a "linea di vista". Il materiale di rivestimento viaggia in linea retta dalla sorgente al substrato.

Ciò significa che caratteristiche complesse come trincee, gradini o persino la rugosità microscopica possono creare "ombre" dove il rivestimento è molto più sottile o inesistente. Queste aree ombreggiate diventano punti di debolezza meccanica e scarsa adesione.

Il Vantaggio di Conformabilità del PECVD

Il PECVD, al contrario, è un processo diffusivo, guidato dal gas. I precursori del gas reattivo circondano il substrato e il plasma riempie l'intera camera.

Questo consente alla deposizione di avvenire su tutte le superfici simultaneamente, indipendentemente dalla loro orientazione rispetto alla sorgente. Il film risultante è altamente conformabile, mantenendo uno spessore uniforme e, di conseguenza, un'adesione uniforme anche sulle superfici più complesse e irregolari.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare il PECVD è spesso guidata dalla necessità di prestazioni robuste del film in condizioni difficili. Il tuo obiettivo specifico determinerà quanto siano preziose le sue proprietà di adesione.

- Se il tuo obiettivo principale è la durabilità su forme complesse: il PECVD è la scelta superiore grazie alla sua elevata conformabilità, che garantisce un'adesione costante in trincee e su superfici curve.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: il PECVD è spesso l'unica opzione praticabile, poiché la sua bassa temperatura di processo previene danni al substrato pur garantendo un'eccellente adesione.

- Se il tuo obiettivo principale è la massima affidabilità in ambienti difficili: la pulizia al plasma in situ del PECVD offre un vantaggio intrinseco al processo, riducendo il rischio di fallimento dell'adesione dovuto a contaminazione superficiale.

In definitiva, scegliere il PECVD significa dare priorità all'integrità fondamentale dell'interfaccia film-substrato.

Tabella riassuntiva:

| Aspetto | Dettagli chiave |

|---|---|

| Attivazione al Plasma | Pulizia in situ tramite bombardamento ionico e creazione di siti reattivi per forti legami chimici. |

| Controllo del Processo | La bassa temperatura minimizza lo stress termico; il flusso di gas e la potenza del plasma ottimizzati migliorano la densità del film. |

| Conformabilità | Il processo diffusivo assicura un rivestimento uniforme su forme complesse, migliorando l'adesione in tutte le aree. |

| Applicazioni | Ideale per substrati sensibili alla temperatura, ambienti difficili e geometrie complesse. |

Migliora l'affidabilità del rivestimento del tuo laboratorio con le soluzioni PECVD avanzate di KINTEK! Sfruttando un'eccezionale R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, su misura per le tue esigenze sperimentali uniche. La nostra forte capacità di personalizzazione profonda garantisce prestazioni di adesione precise per film durevoli. Contattaci oggi per discutere come le nostre soluzioni possono beneficiare i tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura