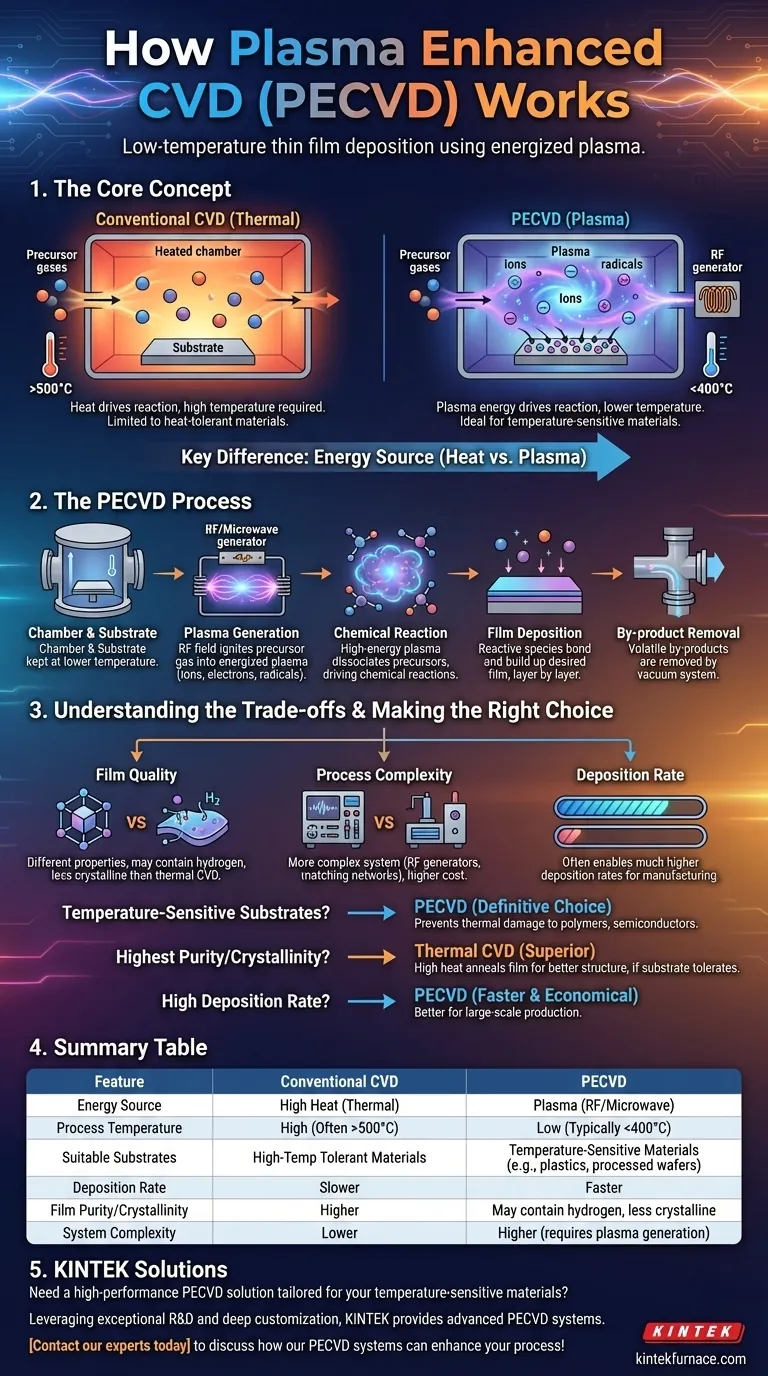

Nella sua essenza, la Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) è un processo per la creazione di film sottili su un substrato. A differenza dei metodi tradizionali che si basano su calore estremo, il PECVD utilizza l'energia di un plasma per avviare le reazioni chimiche necessarie per la deposizione. Ciò consente di applicare rivestimenti di alta qualità a temperature significativamente più basse.

La differenza cruciale tra PECVD e la Deposizione Chimica da Vapore (CVD) convenzionale è la sua fonte di energia. Utilizzando un plasma energizzato invece di calore elevato per scomporre i gas precursori, il PECVD consente il rivestimento di materiali sensibili alla temperatura che altrimenti verrebbero danneggiati o distrutti.

Le Basi: Comprendere il CVD Convenzionale

Per apprezzare ciò che rende il PECVD unico, è essenziale prima comprendere il processo CVD termico convenzionale da cui si è evoluto.

Il Ruolo del Calore e dei Precursori

Nel CVD termico, un substrato viene posto all'interno di una camera a vuoto che viene poi riscaldata a una temperatura molto elevata. I gas precursori contenenti gli elementi del film desiderato vengono quindi introdotti in questa camera calda.

Il Processo di Deposizione

Il calore intenso fornisce l'energia necessaria per scomporre le molecole del gas precursore. Questi elementi decomposti reagiscono e si depositano sul substrato più freddo, costruendo gradualmente uno strato sottile e uniforme di materiale solido.

La Limitazione Chiave: La Temperatura

Lo svantaggio principale del CVD termico è la sua dipendenza da temperature estreme, spesso di molte centinaia di gradi Celsius. Questo requisito lo rende inadatto per il rivestimento di materiali con bassi punti di fusione, come le plastiche, o componenti elettronici delicati.

La Differenza PECVD: Introduzione del Plasma

Il PECVD è stato sviluppato specificamente per superare le limitazioni di temperatura del CVD termico. Ciò si ottiene modificando fondamentalmente il modo in cui l'energia viene fornita al sistema.

Cos'è il Plasma?

Il plasma è spesso chiamato il "quarto stato della materia". È un gas che è stato energizzato – tipicamente da un campo a radiofrequenza (RF) o a microonde – al punto in cui i suoi atomi sono scomposti in una miscela di ioni, elettroni e radicali liberi altamente reattivi.

Come il Plasma Sostituisce il Calore Elevato

In un processo PECVD, la camera e il substrato sono mantenuti a una temperatura molto più bassa. Invece del calore, un campo elettrico viene utilizzato per accendere i gas precursori in un plasma.

L'immensa energia contenuta in questo plasma è ciò che guida le reazioni chimiche. Le specie altamente reattive nel plasma scompongono le molecole precursori in modo molto più efficiente del solo calore.

Il Meccanismo di Deposizione

Una volta che i gas precursori sono dissociati in frammenti reattivi all'interno del plasma, essi viaggiano verso la superficie del substrato. Lì, si legano e costruiscono il film sottile desiderato, strato dopo strato. I sottoprodotti volatili vengono quindi rimossi dal sistema a vuoto.

Comprendere i Compromessi

Sebbene il vantaggio della bassa temperatura sia significativo, la scelta del PECVD implica la considerazione di alcuni compromessi intrinseci al processo.

Qualità e Composizione del Film

Poiché le reazioni chimiche nel PECVD sono guidate dal plasma piuttosto che dall'equilibrio termico, i film risultanti possono avere proprietà diverse. Ad esempio, i film possono avere idrogeno incorporato nella loro struttura, il che può essere un vantaggio o uno svantaggio a seconda dell'applicazione.

Complessità del Processo

Un sistema PECVD è più complesso di un reattore CVD termico di base. Richiede generatori di potenza RF o a microonde sofisticati e reti di adattamento per creare e sostenere un plasma stabile, aumentando i costi e la difficoltà operativa.

Velocità di Deposizione vs. Controllo

Il PECVD spesso consente velocità di deposizione molto più elevate rispetto al CVD termico, il che è un importante vantaggio industriale. Tuttavia, il plasma aggiunge più variabili al processo (potenza, pressione, flusso di gas), il che può rendere più difficile la messa a punto delle proprietà del film come l'uniformità e lo stress.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del metodo di deposizione corretto richiede l'abbinamento delle capacità del processo al requisito più critico del tuo progetto.

- Se il tuo obiettivo principale è rivestire substrati sensibili alla temperatura: Il PECVD è la scelta definitiva, poiché la sua operazione a bassa temperatura previene danni termici a materiali come polimeri o wafer semiconduttori pre-processati.

- Se il tuo obiettivo principale è ottenere la massima purezza o cristallinità del film: Il CVD termico è spesso superiore, poiché le alte temperature di lavorazione possono ricuocere il film mentre cresce, portando a una struttura più ordinata, a condizione che il tuo substrato possa tollerare il calore.

- Se il tuo obiettivo principale è un'alta velocità di deposizione per la produzione: Il PECVD è generalmente più veloce ed economico per la produzione su larga scala, specialmente quando la purezza assoluta più elevata del film non è il fattore principale.

In definitiva, comprendere che la fonte di energia – plasma versus calore – detta l'intera finestra di processo è la chiave per selezionare la tecnologia giusta.

Tabella Riepilogativa:

| Caratteristica | CVD Convenzionale | PECVD |

|---|---|---|

| Fonte di Energia | Calore Elevato (Termico) | Plasma (RF/Microonde) |

| Temperatura del Processo | Elevata (Spesso >500°C) | Bassa (Tipicamente <400°C) |

| Substrati Idonei | Materiali Resistenti alle Alte Temperature | Materiali Sensibili alla Temperatura (es. plastiche, wafer processati) |

| Velocità di Deposizione | Più Lenta | Più Veloce |

| Purezza/Cristallinità del Film | Maggiore | Può contenere idrogeno, meno cristallino |

| Complessità del Sistema | Minore | Maggiore (richiede generazione di plasma) |

Hai bisogno di una soluzione PECVD ad alte prestazioni su misura per i tuoi materiali sensibili alla temperatura?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, inclusi i sistemi PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici.

Contatta i nostri esperti oggi per discutere come i nostri sistemi PECVD possono migliorare il tuo processo di deposizione di film sottili!

Guida Visiva

Prodotti correlati

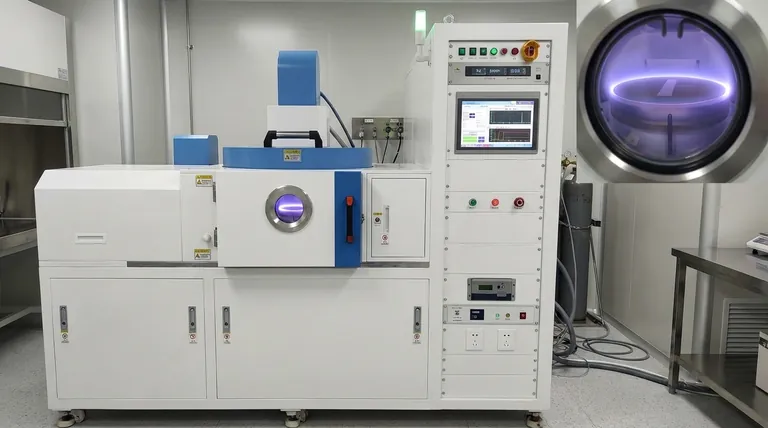

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

Domande frequenti

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura