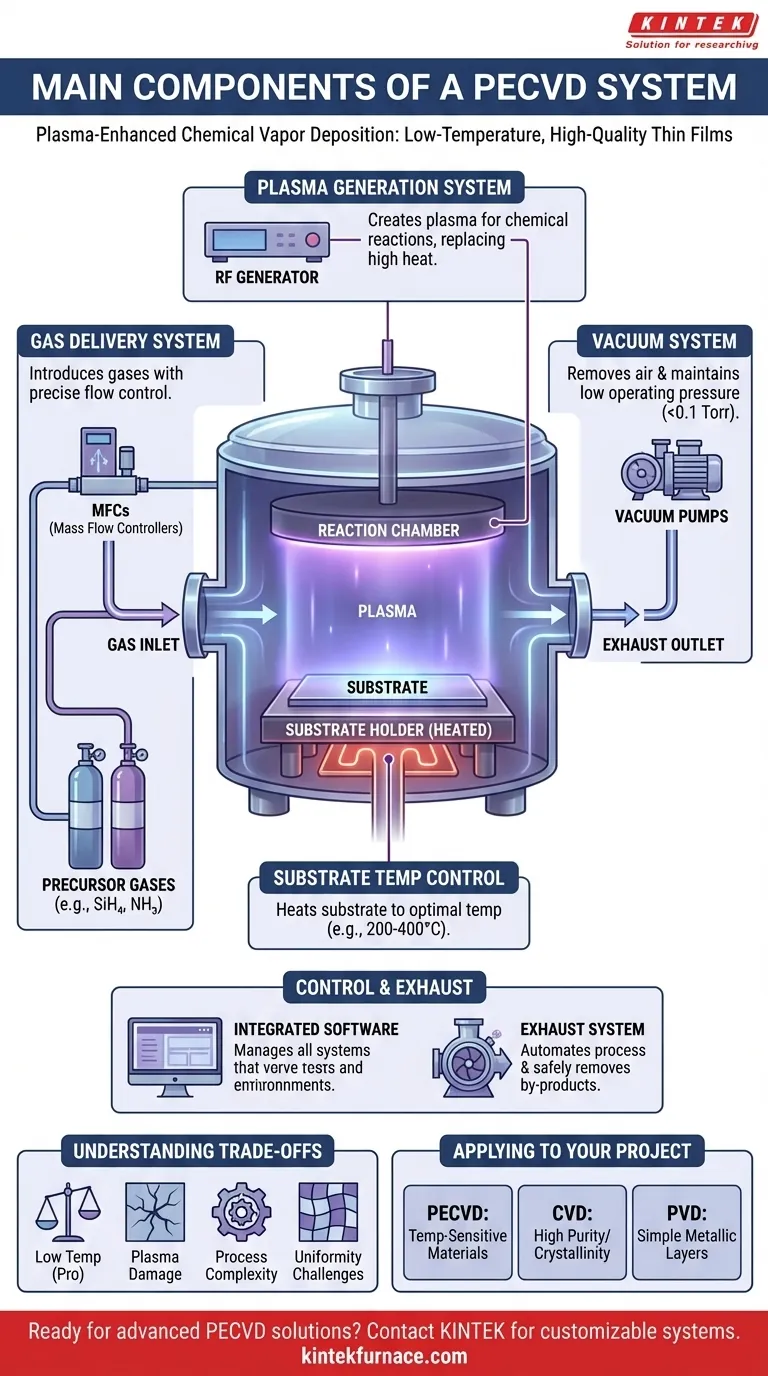

Fondamentalmente, un sistema di deposizione chimica da fase vapore potenziato al plasma (PECVD) è costruito attorno a quattro unità funzionali primarie. Queste sono una camera di reazione sigillata sotto vuoto, un preciso sistema di erogazione di gas, un sistema del vuoto per controllare la pressione e una fonte di alimentazione per generare il plasma che definisce il processo. Questi componenti lavorano in concerto per depositare film sottili di alta qualità a temperature significativamente inferiori rispetto ai metodi CVD tradizionali.

L'intuizione cruciale è che il PECVD potenzia un sistema di deposizione standard con un generatore di plasma. Questo uso del plasma, anziché dell'alto calore, per guidare le reazioni chimiche è ciò che consente la lavorazione di materiali sensibili alla temperatura.

Come ogni componente contribuisce alla deposizione

Comprendere un sistema PECVD significa comprendere il ruolo specifico che ogni parte svolge nella creazione di una reazione chimica controllata e guidata dal plasma.

La camera di reazione

La camera di reazione è l'ambiente sigillato dove avviene l'intero processo di deposizione. È progettata per mantenere il vuoto e contenere il plasma.

All'interno della camera, un portacampioni, spesso chiamato piastra o mandrino, posiziona il materiale da rivestire. In molti progetti, questo supporto funge anche da uno degli elettrodi del sistema.

Il sistema di erogazione del gas

Questo sistema introduce gas precursori reattivi nella camera con estrema precisione. L'obiettivo è creare un ambiente chimico specifico e ripetibile.

Gas come il silano (SiH₄) o l'ammoniaca (NH₃) sono gestiti da controllori di flusso di massa (MFC). Questi dispositivi assicurano che il volume esatto di ogni gas entri nella camera, il che è fondamentale per controllare la composizione chimica finale del film.

Il sistema del vuoto

Il sistema del vuoto, composto da una o più pompe del vuoto, svolge due funzioni. In primo luogo, rimuove l'aria ambiente per creare un ambiente altamente puro e a bassa pressione prima dell'inizio della deposizione.

In secondo luogo, mantiene una pressione operativa specifica e bassa (spesso inferiore a 0,1 Torr) durante il processo. Questa bassa pressione è essenziale per sostenere un plasma stabile e garantire un lungo percorso libero medio per le molecole di gas.

Il sistema di generazione del plasma

Questo è il componente che definisce il PECVD. Consiste in elettrodi all'interno della camera e una fonte di alimentazione esterna, che è tipicamente un generatore a Radio Frequenza (RF).

Quando la potenza RF viene applicata agli elettrodi, si crea un potente campo elettrico. Questo campo eccita le molecole del gas precursore, strappando elettroni e creando una miscela altamente reattiva di ioni, elettroni e specie neutre nota come plasma. Questo plasma fornisce l'energia per le reazioni chimiche, sostituendo la necessità di temperature molto elevate.

Controllo della temperatura del substrato

Sebbene il PECVD sia un processo a bassa temperatura, un controllo preciso della temperatura è comunque vitale. Il portacampioni è quasi sempre dotato di un meccanismo di riscaldamento.

Ciò consente di mantenere il substrato a una temperatura ottimale, moderatamente elevata (ad esempio, 200-400°C). Questa energia termica influenza la densità, l'adesione e lo stress del film senza danneggiare i substrati sensibili.

Controllo e scarico

I moderni sistemi PECVD sono gestiti da software integrato che controlla il flusso di gas, la pressione, la potenza RF e la temperatura. Ciò consente ricette complesse, a più passaggi, e la rampa del processo. Un sistema di scarico rimuove quindi in modo sicuro i gas precursori non reagiti e i sottoprodotti della reazione dalla camera.

Comprendere i compromessi

Sebbene potente, il processo PECVD implica compromessi intrinseci che è importante riconoscere per qualsiasi applicazione.

Temperatura vs. Qualità del film

Il principale vantaggio del PECVD è la sua bassa temperatura di deposizione. Tuttavia, i film depositati a temperature più basse possono talvolta avere una densità inferiore o incorporare più idrogeno rispetto ai film provenienti da CVD convenzionali ad alta temperatura. L'energia del plasma compensa la mancanza di energia termica, ma la microstruttura del film risultante può differire.

Danno indotto dal plasma

Gli ioni ad alta energia all'interno del plasma possono bombardare la superficie del substrato. Sebbene questo bombardamento possa essere benefico per la densificazione del film, ha anche il potenziale di creare difetti o danni nel substrato sottostante, in particolare con materiali elettronici sensibili.

Complessità del processo

L'aggiunta del plasma introduce più variabili di processo rispetto al CVD o PVD standard. Parametri come la potenza RF, la frequenza, la pressione e la chimica del gas devono essere attentamente ottimizzati e controllati, aggiungendo uno strato di complessità allo sviluppo del processo.

Sfide di uniformità

Ottenere uno spessore e una composizione del film perfettamente uniformi su un ampio substrato può essere difficile. Dipende molto dal design della camera, dalla configurazione degli elettrodi e dalla dinamica del flusso di gas.

Applicare questo al tuo progetto

La scelta della tecnologia di deposizione dovrebbe sempre essere guidata dalle esigenze specifiche del tuo prodotto finale.

- Se il tuo obiettivo principale è rivestire materiali sensibili alla temperatura (come polimeri o elettronica pre-elaborata): il PECVD è la scelta superiore perché la sua chimica guidata dal plasma evita il calore elevato che causerebbe danni.

- Se il tuo obiettivo principale è ottenere la massima purezza e cristallinità del film per materiali sfusi: il CVD convenzionale ad alta temperatura potrebbe essere un'opzione migliore, poiché l'energia termica può produrre strutture cristalline altamente ordinate.

- Se il tuo obiettivo principale è depositare uno strato metallico semplice con copertura a vista: i metodi PVD (Deposizione Fisica da Vapore) come lo sputtering o l'evaporazione sono spesso più diretti ed economici.

Comprendendo come questi componenti interagiscono, puoi diagnosticare efficacemente i problemi e manipolare il processo per ottenere le proprietà del film sottile desiderate.

Tabella riassuntiva:

| Componente | Funzione chiave | Caratteristiche principali |

|---|---|---|

| Camera di reazione | Ambiente sigillato per la deposizione | Mantiene il vuoto, contiene il plasma, include il portacampioni |

| Sistema di erogazione gas | Introduce gas precursori | Utilizza controllori di flusso di massa per un controllo preciso del gas |

| Sistema del vuoto | Mantiene un ambiente a bassa pressione | Comprende pompe del vuoto per purezza e stabilità del plasma |

| Sistema di generazione del plasma | Genera plasma per le reazioni | Include elettrodi e fonte di alimentazione RF |

| Controllo della temperatura del substrato | Gestisce la temperatura del substrato | Meccanismi di riscaldamento per proprietà ottimali del film |

| Controllo e scarico | Supervisiona il processo e rimuove i sottoprodotti | Software integrato e sistemi di scarico |

Pronto a migliorare la tua deposizione di film sottili con soluzioni PECVD avanzate? Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni di forni ad alta temperatura come i sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le tue esigenze sperimentali uniche per materiali sensibili alla temperatura. Contattaci oggi per discutere come i nostri sistemi PECVD su misura possono migliorare la tua ricerca e l'efficienza della produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i vantaggi della PECVD? Abilita la deposizione di film di alta qualità a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura