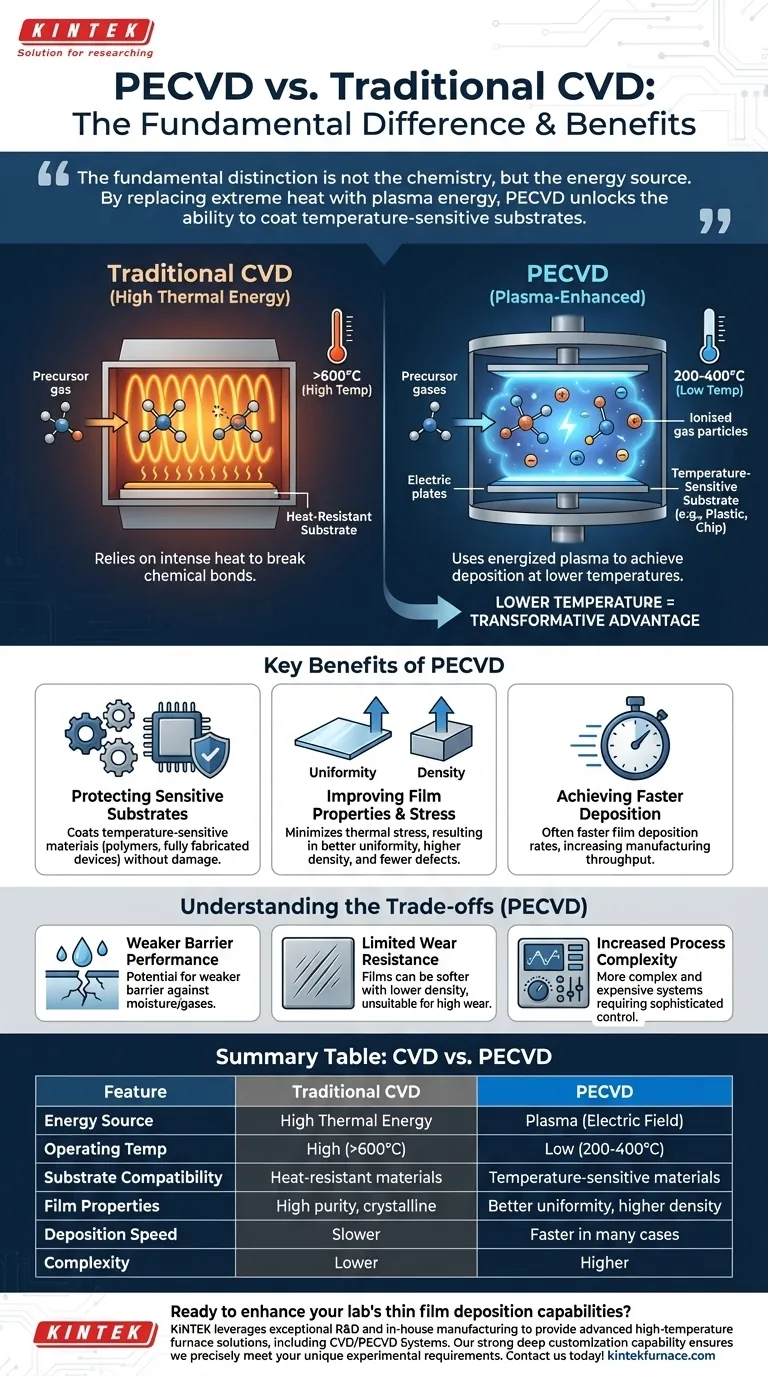

In sintesi, la Deposizione Chimica da Vapore Assistita da Plasma (PECVD) è un processo di deposizione di film sottili che differisce dalla Deposizione Chimica da Vapore (CVD) tradizionale in un modo critico. Mentre il CVD convenzionale si basa esclusivamente su alta energia termica per guidare le reazioni chimiche, il PECVD utilizza un plasma energizzato per raggiungere lo stesso obiettivo a temperature significativamente più basse. Ciò consente la deposizione di film di alta qualità su materiali che non possono sopportare il calore intenso del CVD tradizionale.

La distinzione fondamentale non è la chimica, ma la fonte di energia. Sostituendo il calore estremo con l'energia del plasma, il PECVD sblocca la capacità di rivestire substrati sensibili alla temperatura, espandendo fondamentalmente le applicazioni della tecnologia di deposizione da vapore.

La Differenza Fondamentale: Fonte di Energia

Per comprendere le implicazioni pratiche, è necessario prima capire come ogni processo energizza i gas precursori per creare un film solido.

CVD Tradizionale: Basandosi sul Calore

Il CVD tradizionale è concettualmente semplice. I gas precursori vengono introdotti in un forno ad alta temperatura contenente il substrato. Il calore intenso fornisce l'energia termica necessaria per rompere i legami chimici nei gas, consentendo loro di reagire e depositarsi come un film sottile sulla superficie del substrato.

Questo metodo è efficace ma la sua dipendenza dal calore è anche la sua principale limitazione. Le temperature sono spesso molto elevate, il che può danneggiare o distruggere molti tipi di substrati.

PECVD: Introducendo il Plasma

Il PECVD aggiunge un elemento cruciale: un campo elettrico che ionizza i gas precursori, creando un plasma. Questo plasma è uno stato della materia altamente energetico contenente ioni ed elettroni liberi.

L'energia all'interno del plasma — non l'alta temperatura — è ciò che scompone le molecole precorritrici. Ciò consente al processo di deposizione di avvenire a temperature molto più basse, tipicamente nell'intervallo 200-400°C, e talvolta anche inferiori.

Come la Bassa Temperatura Cambia Tutto

La capacità di operare a temperature più basse non è una modifica minore; è un vantaggio trasformativo con diversi benefici critici.

Protezione dei Substrati Sensibili alla Temperatura

Questo è il vantaggio più significativo del PECVD. Consente la deposizione di film su materiali che verrebbero distrutti dal calore del CVD tradizionale, come plastiche, polimeri e dispositivi semiconduttori completamente fabbricati con circuiti esistenti.

Miglioramento delle Proprietà e dello Stress del Film

Le alte temperature creano stress termico tra il film e il substrato a causa delle diverse velocità di espansione termica. Il PECVD minimizza questo stress.

Il risultato è spesso un film con migliore uniformità, maggiore densità e meno difetti come i pinhole. Questo è cruciale per la creazione di componenti elettronici e ottici affidabili.

Raggiungimento di Velocità di Deposizione Più Rapide

In molte applicazioni industriali, come la fabbricazione di chip, il PECVD può raggiungere tassi di deposizione del film più rapidi rispetto al CVD termico. Questo si traduce direttamente in una maggiore produttività ed efficienza di produzione.

Comprendere i Compromessi

Sebbene potente, il PECVD non è una soluzione universale. Comporta una serie di considerazioni e potenziali svantaggi.

Prestazioni della Barriera Più Deboli

A seconda delle specifiche condizioni del plasma e dei materiali utilizzati, i film PECVD possono mostrare prestazioni più deboli come barriera contro l'umidità o i gas rispetto ai film depositati con altri metodi.

Resistenza all'Usura Limitata

Il processo a bassa temperatura può talvolta risultare in film più morbidi o con densità inferiore rispetto alle loro controparti CVD ad alta temperatura. Questo può renderli meno adatti per applicazioni che richiedono un'elevata resistenza all'usura.

Aumento della Complessità del Processo

I sistemi PECVD sono più complessi e costosi dei semplici forni CVD termici. La gestione del plasma richiede un controllo sofisticato sul flusso di gas, sulla pressione e sulla potenza RF, aggiungendo un ulteriore livello di variabili operative.

Fare la Scelta Giusta: CVD vs. PECVD

La scelta tra questi metodi richiede una chiara comprensione dei vincoli e degli obiettivi del tuo progetto.

- Se il tuo obiettivo principale è depositare un film cristallino altamente puro e il tuo substrato può tollerare un calore elevato: il CVD tradizionale è una scelta robusta, ben compresa ed efficace.

- Se il tuo obiettivo principale è rivestire un substrato sensibile alla temperatura o minimizzare lo stress termico sul tuo componente: il PECVD è il metodo definitivo e superiore, che offre film di alta qualità senza il rischio di danni termici.

In definitiva, comprendere il ruolo dell'energia — termica contro plasma — è la chiave per selezionare la giusta tecnica di deposizione per la tua specifica applicazione.

Tabella riassuntiva:

| Caratteristica | CVD Tradizionale | PECVD |

|---|---|---|

| Fonte di Energia | Alta energia termica | Plasma (campo elettrico) |

| Temperatura Operativa | Alta (spesso >600°C) | Bassa (200-400°C) |

| Compatibilità Substrato | Materiali resistenti al calore | Materiali sensibili alla temperatura (es. plastiche, semiconduttori) |

| Proprietà del Film | Alta purezza, cristallino | Migliore uniformità, maggiore densità, meno difetti |

| Velocità di Deposizione | Più lenta | Più veloce in molti casi |

| Complessità | Minore | Maggiore (richiede controllo del plasma) |

Pronto a migliorare le capacità di deposizione di film sottili del tuo laboratorio? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura che soddisfiamo precisamente i tuoi requisiti sperimentali unici, sia che tu stia lavorando con substrati sensibili alla temperatura o che necessiti di proprietà del film ottimizzate. Contattaci oggi per discutere come le nostre soluzioni su misura possono far progredire la tua ricerca e produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali sono i vantaggi della PECVD? Abilita la deposizione di film di alta qualità a bassa temperatura

- La PECVD è direzionale? Comprendere il suo vantaggio non in linea di vista per rivestimenti complessi

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati