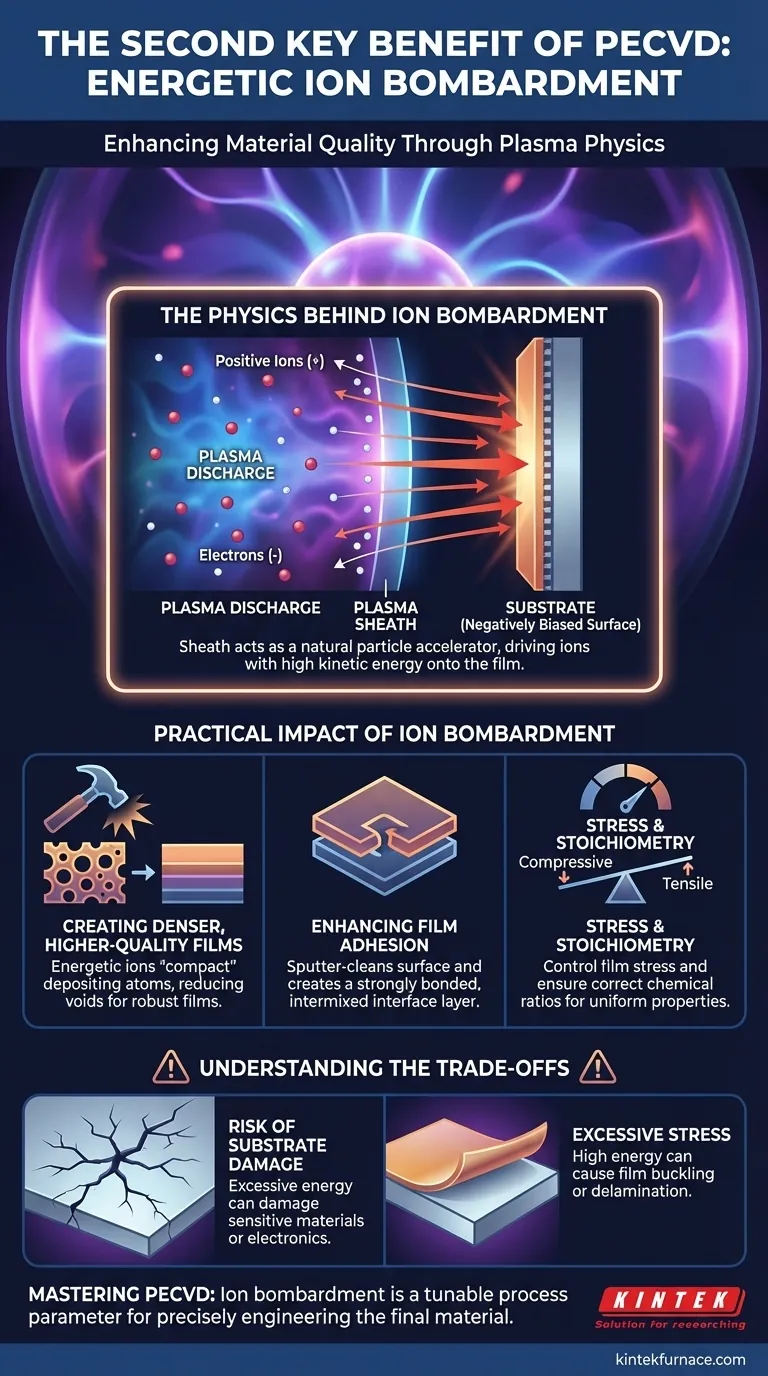

Il secondo vantaggio chiave dell'esecuzione della deposizione all'interno di una scarica al plasma è la creazione di un bombardamento ionico energetico sulla superficie del film in crescita. Sebbene il primo vantaggio della deposizione chimica da fase vapore potenziata dal plasma (PECVD) sia la capacità di depositare film a basse temperature, questo secondo vantaggio migliora attivamente la qualità del materiale del film stesso. Ciò si verifica perché la fisica intrinseca del plasma crea un campo accelerante naturale che dirige gli ioni con forza verso il substrato.

L'intuizione cruciale è che un plasma non è solo una fonte di energia per guidare le reazioni chimiche; è uno strumento attivo per ingegnerizzare le proprietà del film. Il bombardamento ionico che genera aiuta a densificare il film, migliorarne l'adesione e controllarne lo stress interno in modi che i processi puramente termici non possono fare.

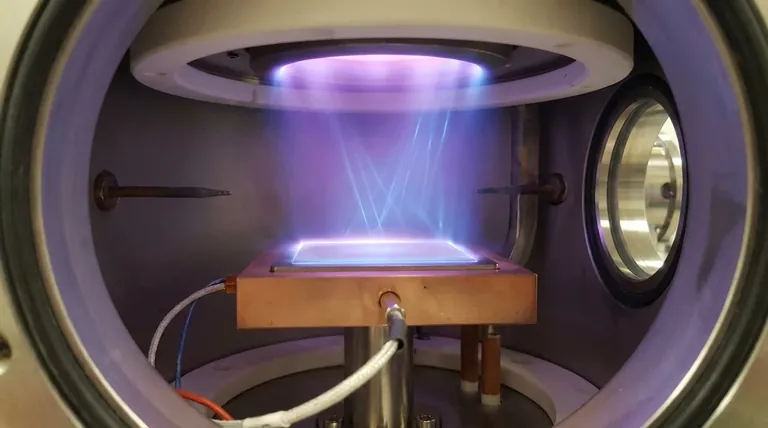

La fisica dietro il bombardamento ionico

Per capire perché si verifica questo bombardamento e perché è vantaggioso, dobbiamo esaminare le proprietà fondamentali di una scarica al plasma.

La formazione della guaina al plasma (Plasma Sheath)

In qualsiasi plasma, gli elettroni sono migliaia di volte più leggeri e molto più mobili degli ioni positivi pesanti e a lento movimento. Di conseguenza, gli elettroni vengono persi inizialmente verso il substrato e le pareti della camera molto più velocemente degli ioni.

Ciò lascia la massa del plasma con una carica netta positiva rispetto a qualsiasi superficie con cui entra in contatto. La differenza di potenziale risultante è concentrata attraverso un sottilissimo strato limite sulla superficie, noto come guaina al plasma (plasma sheath).

Accelerazione ionica attraverso la guaina

Questa guaina agisce come un piccolo acceleratore di particelle naturale. Il forte campo elettrico all'interno della guaina cattura gli ioni positivi dal bordo del plasma e li accelera verso la superficie del substrato, polarizzata negativamente.

Questi ioni acquisiscono energia significativa durante questa transizione e colpiscono la superficie con elevata energia cinetica. Questo processo è il bombardamento ionico energetico che definisce il secondo grande vantaggio della PECVD.

L'impatto pratico del bombardamento ionico

Questo bombardamento controllato durante la crescita del film fornisce diversi vantaggi distinti per il materiale finale.

Creazione di film più densi e di qualità superiore

Nei processi di deposizione senza bombardamento, gli atomi arrivano sulla superficie con bassa energia e possono disporsi in strutture porose e a bassa densità. Il bombardamento ionico energetico agisce come un martello microscopico, "compatta" gli atomi che si depositano e li spinge in configurazioni più stabili e dense. Ciò riduce i vuoti e i difetti, portando a un film di qualità superiore e più robusto.

Migliorare l'adesione del film

L'energia ionica svolge una duplice funzione per l'adesione. In primo luogo, può pulire per sputtering la superficie del substrato su scala atomica subito prima che inizi la deposizione, rimuovendo i contaminanti. In secondo luogo, l'impatto può impiantare leggermente i primi strati di atomi depositati nel substrato, creando uno strato di interfaccia fortemente legato e misto che migliora drasticamente l'adesione.

Controllo dello stress e della stechiometria del film

Regolando attentamente i parametri del plasma — come potenza, pressione e miscela di gas — un operatore può controllare l'energia degli ioni che bombardano. Ciò fornisce una potente leva per influenzare le proprietà intrinseche del film come lo stress compressivo o tensionale. Assicura inoltre che sia disponibile energia sufficiente per formare film stechiometrici altamente uniformi, in cui gli elementi sono presenti nei rapporti chimici corretti.

Comprendere i compromessi

Sebbene potente, il bombardamento ionico non è un effetto universalmente positivo. Deve essere gestito attentamente per evitare conseguenze negative.

Il rischio di danneggiare il substrato

Se l'energia ionica è troppo elevata, il bombardamento può diventare distruttivo. Può creare difetti cristallini, amorfitizzare la superficie o danneggiare in altro modo il substrato sottostante. Questa è una preoccupazione critica quando si deposita su materiali sensibili come polimeri o dispositivi elettronici delicati.

Il problema dello stress eccessivo

Sebbene il bombardamento aiuti a controllare lo stress, un'energia eccessiva porta spesso a uno stress compressivo molto elevato all'interno del film. Questa pressione interna può far sì che il film si incurvi o addirittura si delamini (si stacchi) dal substrato, rappresentando una modalità di fallimento comune nei processi PECVD. L'obiettivo è sempre trovare un equilibrio.

Fare la scelta giusta per il tuo obiettivo

Utilizzare efficacemente la PECVD richiede di trattare il bombardamento ionico non come un effetto collaterale inevitabile, ma come un parametro di processo regolabile.

- Se il tuo obiettivo principale sono rivestimenti densi e di alta qualità: Vorrai operare in un regime con energia ionica moderata per garantire la compattazione del film e una buona adesione senza causare danni.

- Se il tuo obiettivo principale è depositare su substrati sensibili o delicati: Il tuo obiettivo è minimizzare il bombardamento ionico utilizzando impostazioni di potenza inferiori o pressioni di processo più elevate, anche se ciò compromette la velocità di deposizione o la densità.

- Se il tuo obiettivo principale è la massima velocità di deposizione: Aumenterai la potenza del plasma e il flusso di gas precursore, ma dovrai monitorare attentamente lo stress del film per trovare il limite massimo prima che l'energia del bombardamento causi il cedimento del film.

In definitiva, padroneggiare la PECVD significa comprendere e controllare questo bombardamento ionico per ingegnerizzare con precisione il materiale finale.

Tabella riassuntiva:

| Aspetto del vantaggio | Impatto chiave |

|---|---|

| Densità del film | Riduce i vuoti, crea strutture più dense |

| Adesione | Pulisce il substrato, rafforza il legame di interfaccia |

| Controllo dello stress | Consente la regolazione dello stress compressivo o tensionale |

| Stechiometria | Garantisce rapporti chimici uniformi e corretti nei film |

| Compromessi | Rischio di danneggiamento del substrato o stress eccessivo se non gestito |

Sblocca il pieno potenziale della PECVD per il tuo laboratorio con KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo soluzioni avanzate per forni ad alta temperatura, adattate alle tue esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, tutti supportati da solide capacità di profonda personalizzazione per soddisfare con precisione i tuoi requisiti sperimentali unici. Sia che tu miri a rivestimenti ad alta densità, manipolazione delicata di substrati o tassi di deposizione ottimizzati, KINTEK offre soluzioni affidabili e ad alte prestazioni. Contattaci oggi per discutere come possiamo migliorare la tua ricerca e i tuoi processi di produzione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura