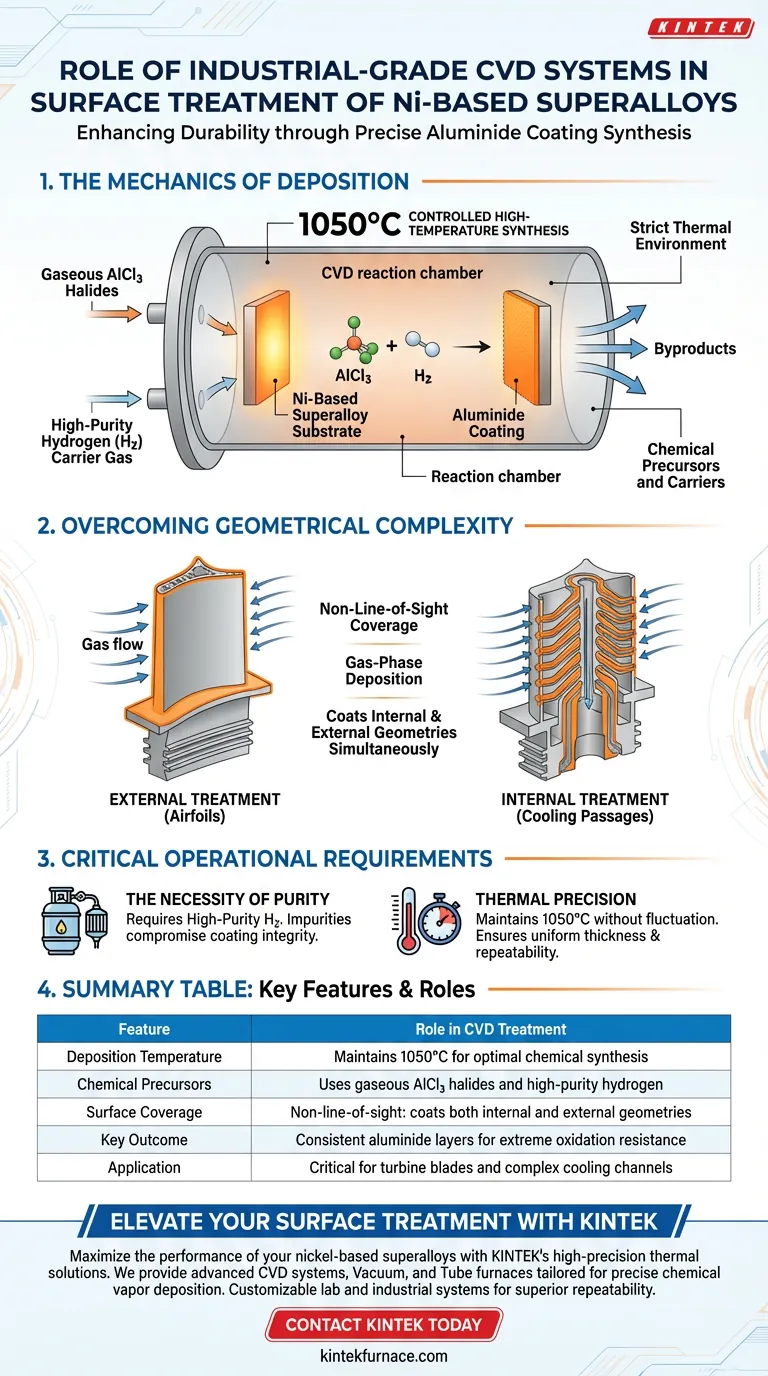

Un sistema CVD di grado industriale funge da camera di reazione critica per migliorare la durabilità delle superleghe a base di nichel. Il suo ruolo principale è quello di sintetizzare rivestimenti di alluminuro facendo reagire alogenuri di alluminio gassosi (AlCl3) con idrogeno di elevata purezza a temperature estremamente elevate (1050°C). Questo processo garantisce che gli strati protettivi di alluminio vengano depositati con precisione, creando una barriera che protegge la lega sottostante.

Il sistema risolve la sfida del rivestimento di geometrie complesse utilizzando la deposizione in fase gassosa per trattare contemporaneamente sia i canali di raffreddamento interni che le superfici esterne, garantendo uno spessore costante e la ripetibilità della produzione.

La meccanica della deposizione

Sintesi controllata ad alta temperatura

Il sistema CVD industriale fornisce un ambiente termico rigorosamente regolato, essenziale per il legame chimico.

Mantiene una temperatura di reazione specifica di 1050°C.

A questa temperatura, le condizioni termodinamiche sono ideali per la sintesi di rivestimenti di alluminuro direttamente sul substrato a base di nichel.

Precursori chimici e trasportatori

Il sistema non si limita a rivestire il pezzo; facilita una reazione chimica utilizzando agenti specifici.

Utilizza alogenuri di AlCl3 gassosi come fonte primaria di alluminio.

Per trasportare questo alluminio sulla superficie della lega, il sistema impiega idrogeno di elevata purezza come gas vettore.

Superare la complessità geometrica

Copertura non in linea di vista

A differenza dei metodi di spruzzatura fisica, il sistema CVD utilizza il flusso di gas per fornire materiali di rivestimento.

Ciò consente all'alluminio di raggiungere aree che non sono in linea di vista diretta di un applicatore.

Trattamento interno vs. esterno

Il vantaggio più distintivo di questo sistema è la sua capacità di rivestire in modo completo componenti complessi come le pale delle turbine.

Deposita alluminio uniformemente sulle superfici esterne (profili alari).

Contemporaneamente, riveste le superfici interne (passaggi di raffreddamento), garantendo che l'intero componente sia protetto da ossidazione e corrosione.

Requisiti operativi critici

La necessità di purezza

Sebbene il sistema sia potente, richiede una rigorosa qualità degli input per funzionare correttamente.

Il riferimento enfatizza l'uso di idrogeno di elevata purezza.

L'uso di gas con impurità può compromettere l'integrità del rivestimento di alluminuro e il legame con il substrato.

Precisione termica

La temperatura specifica di 1050°C non è un suggerimento; è un requisito di sintesi.

La natura di grado industriale del sistema è definita dalla sua capacità di mantenere questa temperatura senza fluttuazioni.

Una distribuzione del calore incoerente porterebbe a uno spessore del rivestimento non uniforme e a una ridotta ripetibilità in un ambiente di produzione.

Fare la scelta giusta per il tuo obiettivo

Se stai valutando opzioni di trattamento superficiale per superleghe a base di nichel, considera i tuoi vincoli specifici:

- Se la tua attenzione principale è sulla geometria complessa: il sistema CVD è essenziale per rivestire canali interni e fori ciechi che i metodi in linea di vista non possono raggiungere.

- Se la tua attenzione principale è sulla coerenza del processo: è necessario un sistema di grado industriale per mantenere l'ambiente rigoroso di 1050°C necessario per un'elevata ripetibilità di produzione.

Sfruttando le reazioni in fase gassosa a temperature precise, i sistemi CVD industriali trasformano le superleghe standard in componenti ad alte prestazioni in grado di resistere a stress operativi estremi.

Tabella riassuntiva:

| Caratteristica | Ruolo nel trattamento CVD di superleghe a base di nichel |

|---|---|

| Temperatura di deposizione | Mantiene 1050°C per una sintesi chimica ottimale |

| Precursori chimici | Utilizza alogenuri di AlCl3 gassosi e idrogeno di elevata purezza |

| Copertura superficiale | Non in linea di vista: riveste geometrie interne ed esterne |

| Risultato chiave | Strati di alluminuro costanti per un'estrema resistenza all'ossidazione |

| Applicazione | Critico per pale delle turbine e canali di raffreddamento complessi |

Migliora il tuo trattamento superficiale con KINTEK

Massimizza le prestazioni delle tue superleghe a base di nichel con le soluzioni termiche ad alta precisione di KINTEK. Supportati da R&S esperti e produzione di livello mondiale, forniamo sistemi CVD, forni sottovuoto e a tubo avanzati, personalizzati per una deposizione chimica in fase vapore precisa e una sintesi ad alta temperatura. Sia che tu necessiti di rivestimenti interni uniformi per geometrie di turbine complesse o di una stabilità termica superiore a 1050°C, i nostri sistemi da laboratorio e industriali personalizzabili offrono la ripetibilità richiesta dal tuo progetto.

Pronto a ottimizzare la durabilità dei tuoi materiali? Contatta KINTEK oggi stesso per una consulenza!

Guida Visiva

Riferimenti

- Effect of Ni-Based Superalloy on the Composition and Lifetime of Aluminide Coatings. DOI: 10.3390/ma18133138

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Quali materiali vengono utilizzati nella CVD? Una guida ai film sottili ad alte prestazioni per il tuo laboratorio

- In che modo la deposizione chimica da fase vapore (CVD) differisce dalla deposizione fisica da fase vapore (PVD)? Scegli il metodo giusto per la tua applicazione

- Quali sono le caratteristiche e gli usi dei rivestimenti di carbonio simile al diamante (DLC)? Migliora la durabilità e l'efficienza nelle tue applicazioni

- Quali sono le condizioni di temperatura tipiche per il processo CVD? Ottimizza la deposizione del tuo film sottile

- Come si crea l'ambiente di processo CVD? Controllo preciso per film sottili superiori

- Qual è la funzione delle apparecchiature di deposizione a strati atomici (ALD)? Ingegneria di precisione di catalizzatori Ni/BaZrO3/MAO

- Quali sono alcune applicazioni dei forni CVD nell'industria dei semiconduttori? Essenziali per la deposizione di film sottili nella produzione di chip

- Quali sono i vantaggi del CVD rispetto al PVD? Conformità superiore per forme complesse