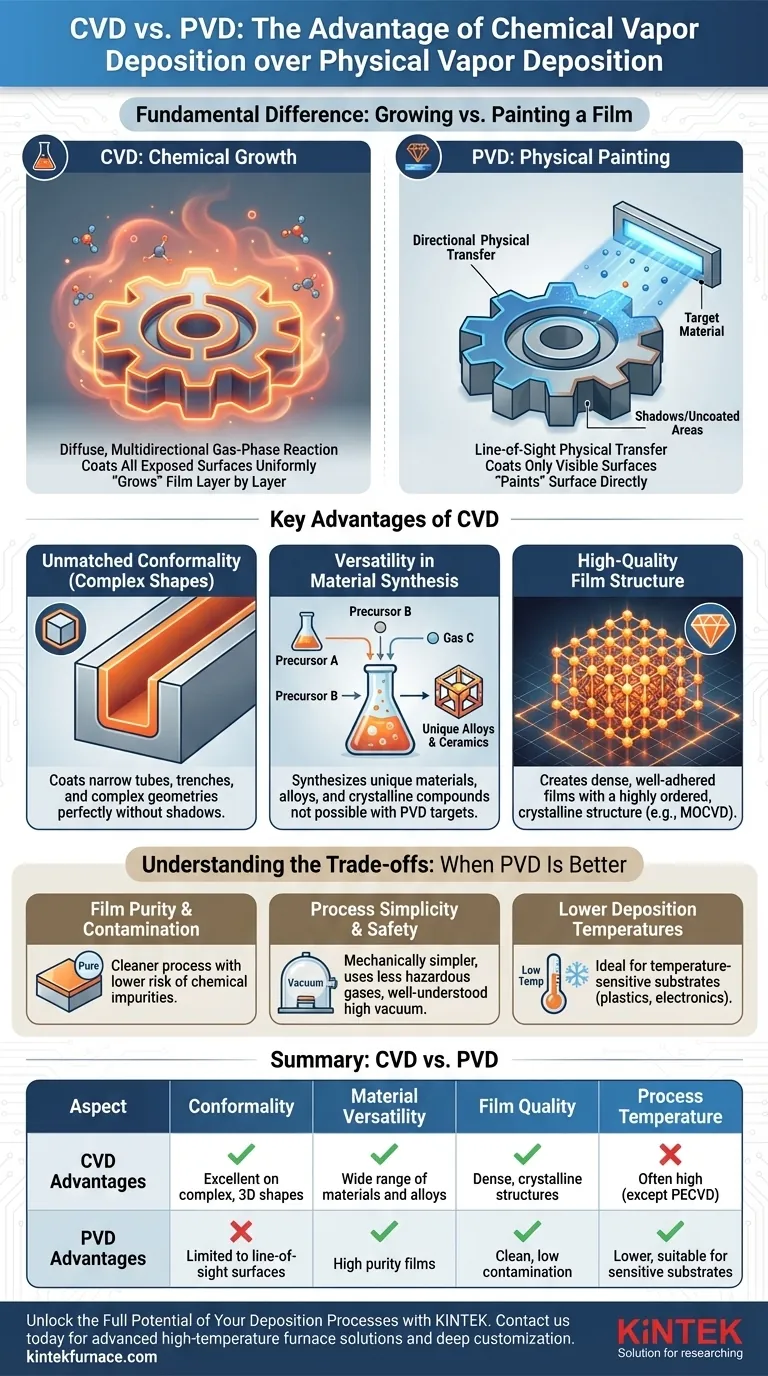

Nella scelta di una tecnologia di deposizione, i vantaggi principali della deposizione chimica da fase vapore (CVD) rispetto alla deposizione fisica da fase vapore (PVD) sono la sua capacità superiore di creare rivestimenti uniformi su superfici complesse e tridimensionali e la sua versatilità nella sintesi di un'ampia gamma di materiali. Mentre il PVD eccelle nella deposizione di film molto puri su superfici piane, il meccanismo unico del CVD gli consente di "far crescere" un film che si conforma perfettamente a qualsiasi geometria.

Mentre il PVD "pittura" fisicamente una superficie da una linea di vista diretta, il CVD "fa crescere" chimicamente un film da un gas reattivo che avvolge l'intero oggetto. Questa differenza fondamentale rende il CVD la scelta superiore per il rivestimento di geometrie intricate, anche se introduce una maggiore complessità del processo.

La differenza fondamentale: far crescere contro "dipingere" un film

Per comprendere i vantaggi di ciascun metodo, è necessario prima comprenderne i meccanismi fondamentali. Non sono processi intercambiabili; rappresentano due filosofie distinte per la costruzione di un film sottile.

Come funziona il CVD: una reazione chimica

La deposizione chimica da fase vapore utilizza precursori chimici volatili, che vengono introdotti come gas in una camera di reazione contenente il substrato.

Successivamente viene applicato calore o pressione, avviando una reazione chimica direttamente sulla superficie del substrato. Questa reazione scompone i gas precursori e il materiale desiderato viene depositato, facendo "crescere" uno strato di film solido strato dopo strato.

Poiché questo processo avviene in stato gassoso, la deposizione è diffusa e multidirezionale. Il gas reattivo avvolge il substrato, raggiungendo ogni superficie esposta in modo uniforme.

Come funziona il PVD: un trasferimento fisico

La deposizione fisica da fase vapore comporta il trasferimento fisico del materiale in un ambiente ad alto vuoto. Un materiale sorgente solido, noto come "target", viene vaporizzato in un plasma attraverso metodi come lo sputtering o l'evaporazione.

Queste particelle vaporizzate viaggiano quindi lungo un percorso rettilineo, a linea di vista fino a quando non colpiscono il substrato e si condensano, formando il rivestimento.

Questo processo è analogo alla verniciatura a spruzzo. Solo le superfici direttamente visibili alla sorgente vengono rivestite efficacemente.

Vantaggi chiave del CVD

La natura chimica e in fase gassosa del CVD gli conferisce vantaggi distinti in applicazioni specifiche in cui il PVD fallirebbe.

Conformità senza pari per forme complesse

Questo è il vantaggio più importante del CVD. Poiché il gas reattivo circonda l'oggetto, il CVD riveste tutte le superfici con eccezionale uniformità.

Ciò include l'interno di tubi stretti, trincee profonde e attorno ad angoli acuti su parti meccaniche complesse. Il PVD, essendo a linea di vista, non può ottenere questo risultato e lascerebbe "ombre" o aree non rivestite su tali geometrie.

Versatilità nella sintesi dei materiali

Il CVD consente la creazione di materiali che potrebbero non esistere in una forma solida stabile adatta per un target PVD.

Mescolando con precisione diversi gas precursori, gli ingegneri possono sintetizzare una vasta gamma di materiali, tra cui leghe uniche, ceramiche e composti cristallini. Ciò fornisce un livello di flessibilità nell'ingegneria dei materiali difficile da ottenere con il PVD.

Struttura del film di alta qualità

Le condizioni di un processo CVD, che spesso comportano alte temperature, sono ideali per far crescere film densi e ben aderenti con una struttura cristallina o altamente ordinata.

Processi come il CVD metallo-organico (MOCVD) sono fondamentali nella produzione di semiconduttori ad alte prestazioni perché consentono la crescita di strati cristallini perfetti, essenziali per le prestazioni del dispositivo.

Comprendere i compromessi: quando il PVD è migliore

I vantaggi del CVD non lo rendono universalmente superiore. La complessità e la chimica del processo creano compromessi per i quali il PVD è il vincitore indiscusso.

Purezza del film e contaminazione

Il PVD è spesso considerato un processo "più pulito". Poiché trasferisce fisicamente un materiale sorgente già puro, vi è un minor rischio di incorporare elementi indesiderati nel film.

Il CVD si basa su reazioni chimiche, che a volte possono essere incomplete. Ciò può lasciare elementi residui dalle molecole precursore (come carbonio o idrogeno) come impurità nel film finale.

Semplicità e sicurezza del processo

Il processo PVD è meccanicamente più semplice e opera in alto vuoto, un ambiente ben compreso e controllato.

Le apparecchiature CVD sono più complesse, richiedendo un controllo preciso dei flussi di gas, della pressione e della temperatura. Inoltre, spesso comporta l'uso di gas precursori tossici, corrosivi o infiammabili e produce sottoprodotti pericolosi che devono essere gestiti attentamente.

Temperature di deposizione più basse

Sebbene esistano alcune forme di CVD che operano a temperature più basse (come il PECVD), molti processi CVD tradizionali richiedono un calore molto elevato per avviare la reazione chimica.

I processi PVD possono essere eseguiti tipicamente a temperature molto più basse. Ciò rende il PVD la scelta ideale per il rivestimento di substrati sensibili alla temperatura, come plastiche o alcuni componenti elettronici, che verrebbero danneggiati o distrutti dal CVD ad alta temperatura.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia corretta richiede una chiara comprensione del tuo obiettivo principale e della geometria della parte che devi rivestire.

- Se la tua attenzione principale è il rivestimento di geometrie 3D complesse: il CVD è la scelta superiore grazie alla sua eccellente copertura uniforme su tutte le superfici.

- Se la tua attenzione principale è depositare il film più puro possibile su una superficie semplice: il PVD è spesso preferito per il suo meccanismo di trasferimento fisico pulito e il minor rischio di contaminazione chimica.

- Se la tua attenzione principale è il rivestimento di materiali sensibili alla temperatura: il PVD è generalmente l'opzione più sicura poiché molti dei suoi processi vengono eseguiti a temperature significativamente inferiori rispetto al CVD tradizionale.

- Se la tua attenzione principale è la sintesi di composti unici o film altamente cristallini: il CVD offre maggiore flessibilità attraverso la combinazione di gas precursori e un controllo preciso del processo di crescita.

Comprendere il meccanismo fondamentale: crescita chimica contro pittura fisica, è la chiave per selezionare la giusta tecnologia di deposizione per il tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Aspetto | Vantaggi CVD | Vantaggi PVD |

|---|---|---|

| Conformità | Eccellente su forme complesse e 3D | Limitata alle superfici in linea di vista |

| Versatilità dei materiali | Ampia gamma di materiali e leghe | Film di elevata purezza |

| Qualità del film | Strutture dense e cristalline | Pulito, bassa contaminazione |

| Temperatura del processo | Spesso alta (eccetto PECVD) | Più bassa, adatta a substrati sensibili |

Sblocca tutto il potenziale dei tuoi processi di deposizione con KINTEK

Hai difficoltà a scegliere tra CVD e PVD per la tua applicazione unica? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi i nostri Sistemi specializzati CVD/PECVD. La nostra forte capacità di profonda personalizzazione assicura che possiamo soddisfare con precisione le tue esigenze sperimentali, sia che tu abbia bisogno di rivestimenti uniformi su geometrie complesse o di sintesi di materiali su misura.

Non lasciare che la complessità del processo ti freni: contattaci oggi stesso per discutere come la nostra esperienza può migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- In che modo un sistema PECVD contribuisce agli strati di (n)poli-Si? Spiegazione del drogaggio in situ ad alto rendimento

- Qual è la necessità della pulizia ionica a gas ad alto bias? Ottenere un'adesione del rivestimento a livello atomico

- Qual è la funzione di un sistema PECVD nella passivazione delle celle solari al silicio UMG? Migliora l'efficienza con l'idrogeno

- Perché utilizzare il PECVD per gli strati di isolamento dei chip integrati monolitici? Proteggi il tuo budget termico con SiO2 di alta qualità