Nella loro essenza, la deposizione chimica da fase vapore (CVD) e la deposizione fisica da fase vapore (PVD) differiscono fondamentalmente nella loro meccanica. La PVD è un processo fisico che prevede la vaporizzazione di un materiale solido e la sua condensazione su un substrato, molto simile alla verniciatura a spruzzo. Al contrario, la CVD è un processo chimico in cui precursori gassosi vengono introdotti in una camera e reagiscono sulla superficie del substrato per formare il film desiderato.

La scelta tra CVD e PVD non riguarda quale sia "migliore", ma quale processo si allinea con la geometria e i vincoli materiali della tua applicazione. La PVD trasporta fisicamente il materiale in linea retta, mentre la CVD costruisce chimicamente un film su tutte le superfici esposte contemporaneamente.

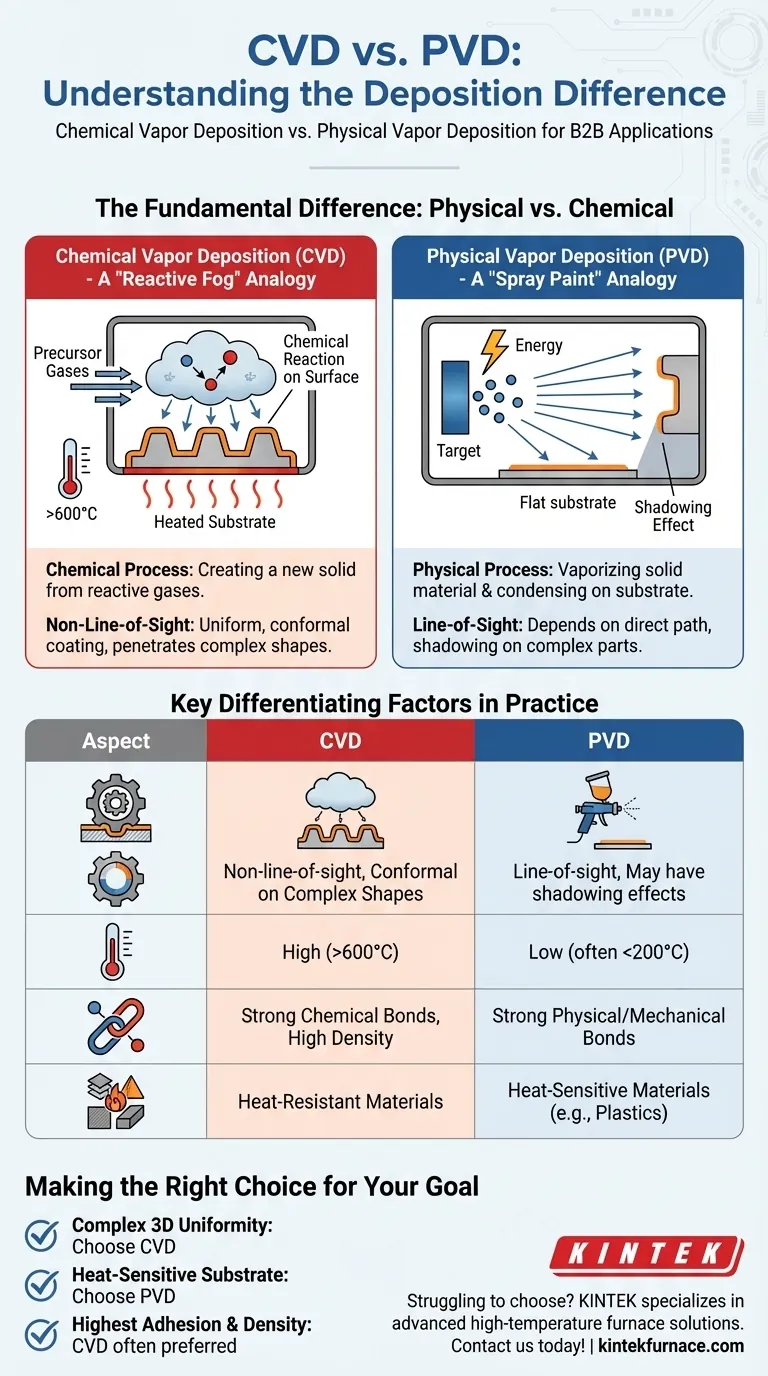

La differenza fondamentale: fisica contro chimica

I nomi stessi rivelano la distinzione principale. Un processo si basa sulla fisica (cambiamenti di stato da solido a vapore a solido), mentre l'altro si basa sulla chimica (creazione di un nuovo solido da gas reattivi).

Deposizione fisica da fase vapore (PVD): un'analogia con la "verniciatura a spruzzo"

Nella PVD, una fonte di materiale solido, nota come bersaglio (target), viene bombardata con energia all'interno di una camera a vuoto. Questa energia (spesso da ioni in un processo come lo sputtering) espelle atomi dal bersaglio, creando un vapore.

Questi atomi vaporizzati viaggiano in linea retta e si condensano su qualsiasi superficie colpiscano, incluso il tuo pezzo (il substrato). Ecco perché la PVD è considerata un processo a linea di vista (line-of-sight).

Deposizione chimica da fase vapore (CVD): un'analogia con la "nebbia reattiva"

La CVD non inizia con un blocco solido del materiale di rivestimento. Invece, utilizza gas precursori volatili contenenti gli elementi chimici necessari.

Questi gas vengono introdotti in una camera a vuoto contenente il substrato riscaldato. Il calore fornisce l'energia necessaria per innescare una reazione chimica sulla superficie del substrato, dove i precursori si decompongono e formano un film solido e stabile atomo per atomo. I sottoprodotti gassosi rimanenti vengono quindi pompati via.

Fattori chiave di differenziazione nella pratica

La differenza meccanica tra PVD e CVD crea conseguenze pratiche significative per l'uniformità, la temperatura e la qualità del film.

Uniformità del rivestimento e geometria

Questa è la distinzione più critica per molte applicazioni. Poiché la CVD utilizza un gas che riempie l'intera camera, è un processo senza linea di vista (non-line-of-sight).

Eccelle nel creare rivestimenti altamente conformi e uniformi su forme complesse, all'interno di tubi e su intricate superfici 3D. Il gas reattivo può penetrare in qualsiasi area in cui il substrato è esposto.

La PVD, essendo a linea di vista, ha difficoltà con questo. Crea un effetto di "ombreggiatura", dove le aree non direttamente rivolte verso la sorgente ricevono poco o nessun rivestimento.

Temperatura del processo

I processi CVD richiedono tipicamente temperature elevate (spesso >600°C) per fornire l'energia di attivazione necessaria per guidare le reazioni chimiche sulla superficie del substrato.

I processi PVD possono spesso essere eseguiti a temperature molto più basse (a volte inferiori a 200°C), rendendoli adatti per rivestire materiali che non possono resistere al calore elevato, come plastica o alcune leghe metalliche.

Proprietà del film e adesione

Poiché i film CVD crescono attraverso reazioni chimiche, formano forti legami chimici con il materiale del substrato. Ciò può comportare un'eccezionale adesione e un film molto denso e di elevata purezza.

I film PVD aderiscono tramite legami fisici e meccanici, che sono tipicamente molto forti ma possono essere più sensibili alla preparazione della superficie e ai parametri di deposizione.

Comprendere i compromessi

Nessun metodo è universalmente superiore. La scelta ottimale richiede la comprensione dei loro limiti intrinseci.

I limiti della CVD

Lo svantaggio principale della CVD è la sua alta temperatura di processo, che limita i tipi di substrati che possono essere rivestiti senza essere danneggiati o deformati.

Inoltre, i gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi, richiedendo sistemi di sicurezza e manipolazione complessi e costosi.

I limiti della PVD

Il limite più significativo della PVD è la sua natura a linea di vista. Ciò la rende inadatta per rivestire uniformemente pezzi complessi senza meccanismi di rotazione dei pezzi sofisticati e spesso costosi.

Ottenere una perfetta stechiometria del film (l'esatto rapporto chimico degli elementi) può anche essere più impegnativo in alcuni processi PVD rispetto al controllo preciso offerto dalla chimica in fase gassosa della CVD.

Fare la scelta giusta per il tuo obiettivo

La tua decisione dovrebbe essere guidata dai requisiti non negoziabili del tuo componente e della sua applicazione.

- Se la tua attenzione principale è rivestire uniformemente un pezzo 3D complesso: La CVD è la scelta chiara grazie alla sua natura non a linea di vista e alla capacità di creare film conformi.

- Se la tua attenzione principale è rivestire un substrato sensibile al calore: La PVD è il punto di partenza migliore, poiché le sue temperature operative più basse prevengono danni a materiali come polimeri o leghe di alluminio.

- Se la tua attenzione principale è ottenere la massima adesione e densità del film possibile: La CVD ha spesso un vantaggio grazie ai legami chimici formati, anche se la PVD di alta qualità può produrre ottimi risultati.

Comprendendo il meccanismo fondamentale — trasporto fisico contro reazione chimica — puoi scegliere con sicurezza la giusta strategia di deposizione per la tua specifica sfida ingegneristica.

Tabella riassuntiva:

| Aspetto | Deposizione chimica da fase vapore (CVD) | Deposizione fisica da fase vapore (PVD) |

|---|---|---|

| Tipo di processo | Reazione chimica sul substrato | Vaporizzazione fisica e condensazione |

| Uniformità del rivestimento | Non a linea di vista, conforme su forme complesse | A linea di vista, può presentare effetti di ombreggiatura |

| Temperatura di processo | Alta (>600°C) | Bassa (spesso <200°C) |

| Adesione del film | Forti legami chimici, alta densità | Forti legami fisici/meccanici |

| Substrati idonei | Materiali resistenti al calore | Materiali sensibili al calore (es. plastiche) |

Hai difficoltà a scegliere tra CVD e PVD per le esigenze del tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per diverse esigenze di laboratorio. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per soddisfare con precisione le tue sfide sperimentali uniche, garantendo prestazioni, efficienza e affidabilità ottimali. Non lasciare che i dilemmi di deposizione ti frenino; contattaci oggi per discutere come la nostra esperienza può elevare la tua ricerca e sviluppo!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Perché i materiali avanzati e i compositi sono importanti? Sblocca le prestazioni di prossima generazione in aerospaziale, automobilistico e altro ancora

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali

- Perché il design del tubo è importante nei forni CVD? Assicurare una deposizione uniforme per film di alta qualità