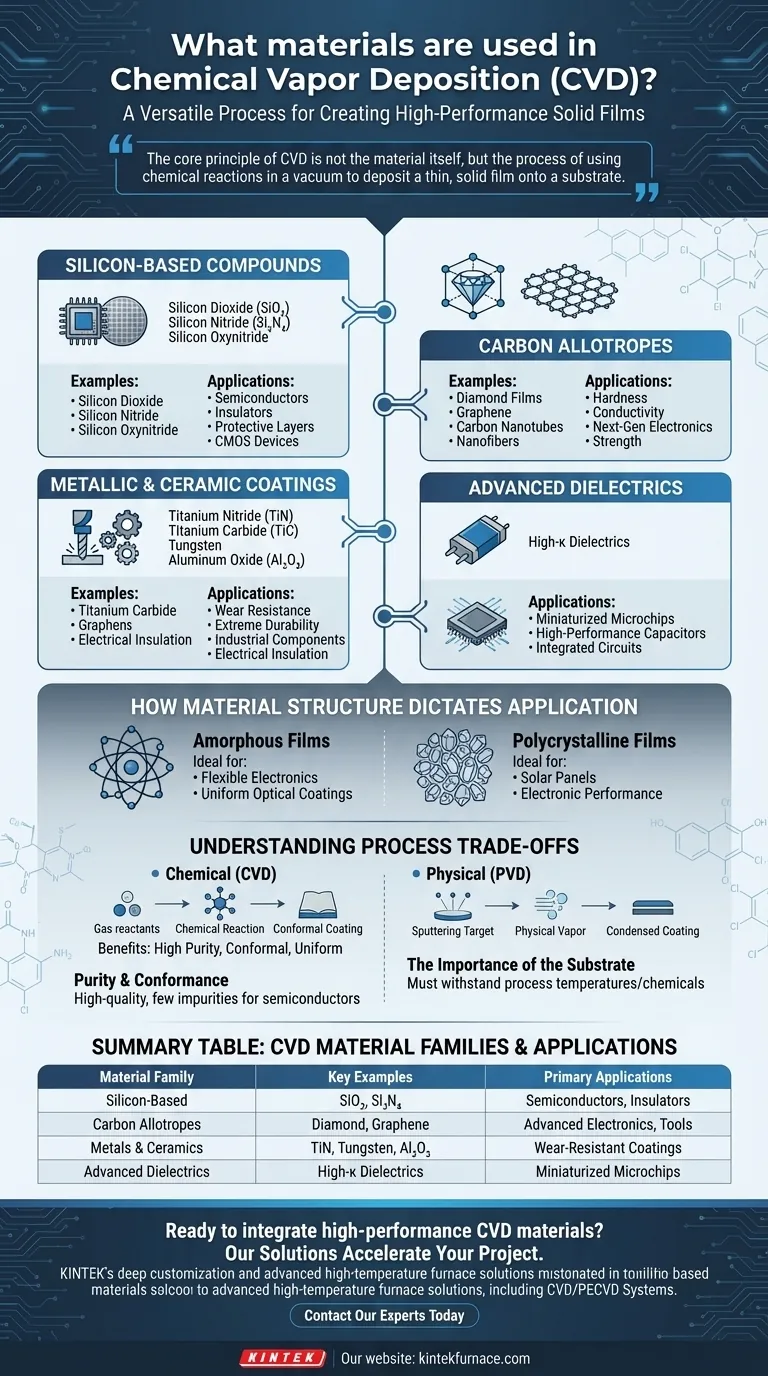

In breve, una vasta gamma di materiali può essere prodotta utilizzando la Deposizione Chimica da Fase Vapore (CVD). Il processo non è limitato a un solo tipo di sostanza, ma è una tecnica versatile per creare film solidi ad alte prestazioni. I materiali chiave includono composti a base di silicio come il biossido di silicio e il nitruro, varie forme di carbonio come il diamante e il grafene, rivestimenti metallici come il tungsteno e il nitruro di titanio, e dielettrici ad alta-κ specializzati.

Il principio fondamentale della CVD non è il materiale stesso, ma il processo di utilizzo di reazioni chimiche sotto vuoto per depositare un film sottile e solido su un substrato. Il materiale specifico scelto è interamente dettato dai requisiti funzionali del prodotto finale, da un chip semiconduttore a un utensile da taglio resistente all'usura.

Le Famiglie Principali di Materiali CVD

La versatilità della CVD deriva dalla sua capacità di gestire diverse famiglie di materiali, ciascuna delle quali soddisfa diverse esigenze industriali. Il materiale depositato è formato da molecole precursori gassose che reagiscono sulla superficie dell'elemento da rivestire.

Composti a Base di Silicio

Questo è il fondamento dell'industria elettronica moderna. Materiali come il biossido di silicio (SiO₂), il nitruro di silicio (Si₃N₄) e l'ossinitruro di silicio vengono depositati come film sottili per fungere da isolanti, strati protettivi e dielettrici nella produzione di semiconduttori e dispositivi CMOS.

Allotropi del Carbonio

La CVD è fondamentale per la produzione di strutture avanzate di carbonio con proprietà eccezionali. Ciò include la deposizione di film di diamante per la durezza, nanotubi di carbonio e nanofibre per resistenza e conduttività, e grafene per l'elettronica di prossima generazione.

Rivestimenti Metallici e Ceramici

Per applicazioni che richiedono estrema durabilità, la CVD viene utilizzata per applicare rivestimenti duri. I materiali comuni includono il nitruro di titanio (TiN), il carburo di titanio (TiC) e il carbonitruro di titanio (TiCN), che offrono un'eccellente resistenza all'usura per utensili da taglio e componenti industriali.

Anche il tungsteno e l'ossido di alluminio (Al₂O₃) vengono frequentemente depositati. L'Al₂O₃, in particolare, è utilizzato sia come rivestimento resistente all'usura che come isolante elettrico.

Dielettrici Avanzati

Nella ricerca di microchip più piccoli e potenti, i dielettrici ad alta-κ sono essenziali. La CVD è un metodo primario per depositare questi materiali, che consentono di miniaturizzare i condensatori nei circuiti integrati senza perdere capacità.

Come la Struttura del Materiale Detta l'Applicazione

Lo stesso materiale chimico può essere depositato con diverse strutture interne, il che cambia fondamentalmente le sue proprietà e il modo in cui può essere utilizzato.

Film Amorfi

La CVD può produrre materiali amorfi, che mancano di una struttura cristallina a lungo raggio. Questa disposizione disordinata è spesso ideale per l'elettronica flessibile o i rivestimenti ottici dove l'uniformità è più importante della perfezione del reticolo cristallino.

Film Policristallini

Al contrario, il processo può creare film policristallini, composti da molti piccoli grani cristallini. Questa struttura è vitale per applicazioni come i pannelli solari e molti dispositivi elettronici dove le specifiche proprietà cristalline sono necessarie per le prestazioni.

Comprendere i Compromessi del Processo

Sebbene potente, la CVD è uno strumento specifico con il suo contesto. Comprendere il suo posto tra le altre tecniche di deposizione è fondamentale per apprezzarne il valore.

Deposizione Chimica vs. Fisica

La CVD si basa su una reazione chimica di gas precursori sulla superficie di un substrato. Questo è fondamentalmente diverso dalla Deposizione Fisica da Fase Vapore (PVD), che utilizza mezzi fisici come lo sputtering (ad esempio, con gas argon) per creare un vapore che poi si condensa sul substrato. La natura chimica della CVD le consente di creare rivestimenti altamente puri e conformi che coprono perfettamente forme complesse.

Purezza e Conformità

Un vantaggio primario della CVD è la capacità di produrre film di alta qualità e alta purezza. Poiché il processo è guidato da reazioni chimiche da gas precursori attentamente controllati, il materiale risultante ha pochissime impurità. Questo è il motivo per cui è indispensabile nell'industria dei semiconduttori, dove anche tracce di contaminanti possono rovinare un dispositivo.

L'Importanza del Substrato

Il materiale depositato finale è solo una parte del sistema. La scelta del materiale e dei parametri di processo dipende fortemente dal substrato, l'oggetto da rivestire. Il substrato deve essere in grado di resistere alle temperature e all'ambiente chimico del processo CVD senza degradarsi.

Fare la Scelta Giusta per la Tua Applicazione

Per sfruttare efficacemente la CVD, allinea la scelta del materiale con il tuo obiettivo tecnico primario.

- Se il tuo obiettivo principale è la produzione di semiconduttori: Lavorerai principalmente con composti a base di silicio (biossido, nitruro) e dielettrici avanzati ad alta-κ per costruire circuiti integrati.

- Se il tuo obiettivo principale è creare rivestimenti durevoli e resistenti all'usura: I tuoi materiali di scelta saranno ceramiche come il nitruro di titanio (TiN), il carburo di titanio (TiC) e l'ossido di alluminio (Al₂O₃) per utensili e componenti.

- Se il tuo obiettivo principale è la ricerca di materiali avanzati: Dovresti esplorare allotropi del carbonio come il grafene, i nanotubi e i film di diamante per le loro proprietà elettroniche e strutturali uniche.

In definitiva, il potere della CVD risiede nella sua capacità di trasformare sostanze chimiche gassose in materiali solidi ad alte prestazioni, su misura per una funzione specifica.

Tabella Riepilogativa:

| Famiglia di Materiali | Esempi Chiave | Applicazioni Primarie |

|---|---|---|

| A Base di Silicio | Biossido di Silicio (SiO₂), Nitruro di Silicio (Si₃N₄) | Semiconduttori, Isolanti, Strati Protettivi |

| Allotropi del Carbonio | Diamante, Grafene, Nanotubi di Carbonio | Elettronica Avanzata, Utensili da Taglio, Compositi |

| Metalli e Ceramiche | Nitruro di Titanio (TiN), Tungsteno, Ossido di Alluminio (Al₂O₃) | Rivestimenti Resistenti all'Usura, Utensili Industriali |

| Dielettrici Avanzati | Dielettrici ad Alta-κ | Microchip Miniaturizzati, Condensatori ad Alte Prestazioni |

Pronto a integrare materiali CVD ad alte prestazioni nella tua ricerca o produzione?

In KINTEK, comprendiamo che il tuo successo dipende da una deposizione di film sottili precisa e affidabile. La nostra esperienza nelle soluzioni avanzate per forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati, è eguagliata dalla nostra forte capacità di personalizzazione profonda. Lavoriamo con te per adattare l'attrezzatura e i parametri di processo per soddisfare con precisione le tue esigenze specifiche di materiali, sia che tu stia sviluppando semiconduttori di prossima generazione, rivestimenti ultra-duri o esplorando materiali innovativi come il grafene.

Discutiamo come le nostre soluzioni possono accelerare il tuo progetto. Contatta i nostri esperti oggi stesso per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- La PECVD è direzionale? Comprendere il suo vantaggio non in linea di vista per rivestimenti complessi

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati