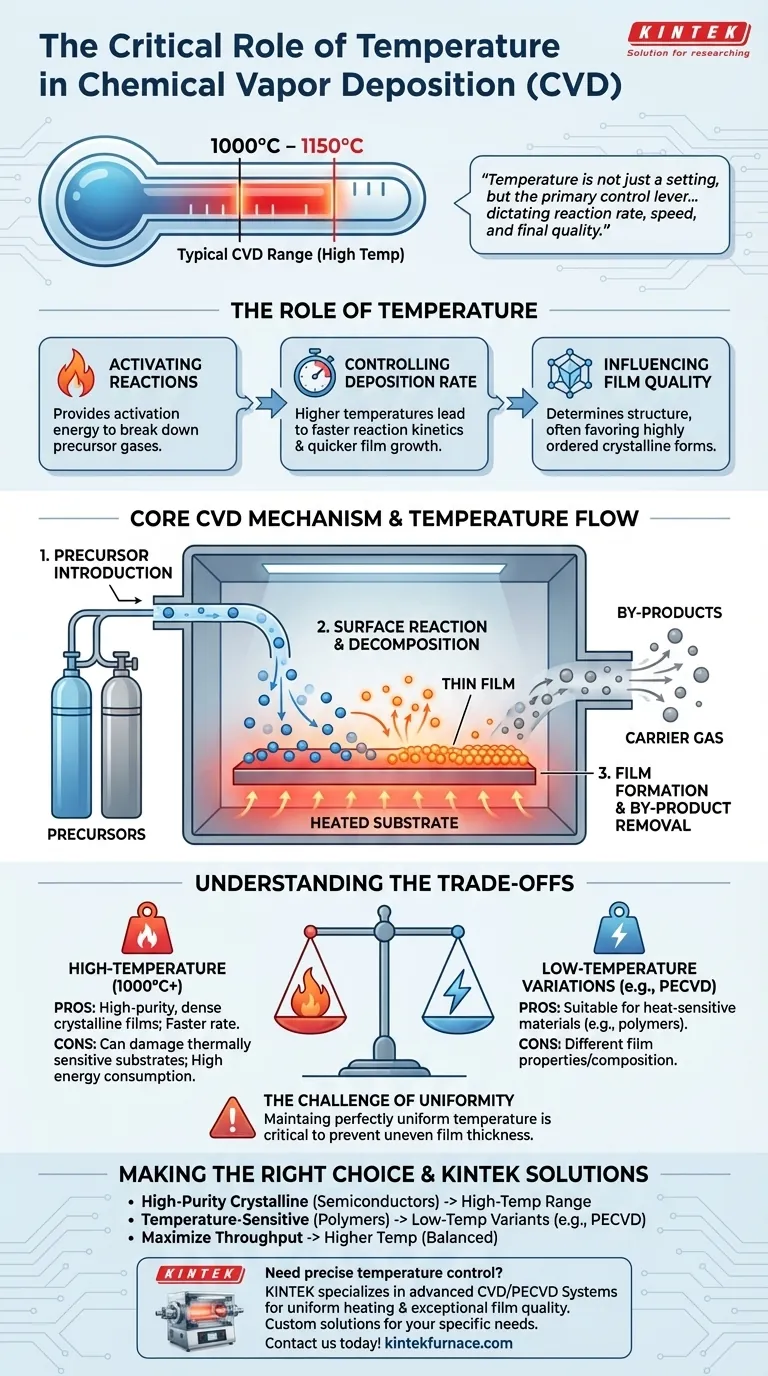

In una configurazione tipica, il processo di deposizione chimica da fase vapore (CVD) opera ad alte temperature, generalmente comprese tra 1000°C e 1150°C. Questa energia termica è essenziale per guidare le reazioni chimiche che formano il film sottile desiderato su un substrato, e il processo viene condotto in un'atmosfera di gas neutro, come l'Argon, per prevenire reazioni secondarie indesiderate.

La temperatura specifica non è solo un'impostazione, ma la leva di controllo primaria nella CVD. Essa determina direttamente la velocità delle reazioni chimiche, la velocità di crescita del film e le proprietà strutturali e di qualità finali del materiale depositato.

Il Ruolo della Temperatura nel Processo CVD

La temperatura è il parametro più critico in un sistema CVD convenzionale. Fornisce l'energia termica necessaria per trasformare le sostanze chimiche in fase gassosa in un film sottile solido.

Attivazione della Reazione Chimica

L'alto calore all'interno della camera di reazione fornisce l'energia di attivazione necessaria per scomporre i gas precursori. Senza una temperatura sufficiente, le reazioni chimiche necessarie non avverrebbero e non si depositerebbe alcun film.

Controllo della Velocità di Deposizione

Come regola generale, temperature più elevate portano a cinetiche di reazione più veloci. Ciò si traduce in una velocità di deposizione più rapida, il che significa che il film cresce più velocemente. Al contrario, temperature più basse rallentano il processo, il che a volte può essere utilizzato per ottenere un controllo più preciso sullo spessore del film.

Influenza sulla Qualità del Film

La temperatura non influisce solo sulla velocità di crescita; determina anche la struttura finale del film. Le temperature più elevate forniscono spesso agli atomi una mobilità sufficiente sulla superficie del substrato per disporsi in una struttura cristallina altamente ordinata, fondamentale per applicazioni come i semiconduttori.

Comprendere il Meccanismo CVD Fondamentale

L'intero processo CVD può essere compreso come tre passaggi fondamentali, tutti governati dalle condizioni all'interno della camera di reazione.

Passaggio 1: Introduzione dei Gas Precursori

Una miscela precisa di gas reattivi, noti come precursori, viene introdotta nella camera. Questi gas contengono gli elementi che costituiranno il film sottile finale.

Passaggio 2: Reazione Superficiale e Decomposizione

Quando i gas precursori entrano in contatto con il substrato riscaldato, l'energia termica li induce a reagire e a decomporsi. Questa trasformazione chimica è il cuore del processo CVD.

Passaggio 3: Formazione del Film e Rimozione dei Sottoprodotti

La reazione produce un materiale solido che si deposita, atomo per atomo, sulla superficie del substrato, formando un film sottile uniforme. I sottoprodotti gassosi della reazione vengono scaricati dalla camera, insieme al gas di trasporto neutro.

Comprendere i Compromessi

La scelta della temperatura non è arbitraria; comporta un equilibrio critico tra l'efficienza del processo e i vincoli del materiale. Scegliere la temperatura sbagliata può portare a una scarsa qualità del film o addirittura danneggiare il substrato.

Deposizione ad Alta Temperatura

Operare all'estremità superiore dell'intervallo di temperatura (sopra i 1000°C) generalmente produce film cristallini densi e di elevata purezza a una velocità più rapida. Tuttavia, queste temperature possono danneggiare substrati termicamente sensibili e consumare molta energia.

Varianti a Bassa Temperatura

Sebbene la CVD tradizionale sia un processo ad alta temperatura, esistono varianti specializzate per materiali sensibili al calore. Tecniche come la CVD potenziata da plasma (PECVD) utilizzano un campo elettrico per energizzare i gas precursori, consentendo la deposizione a temperature molto più basse. Il compromesso è spesso una differenza nelle proprietà o nella composizione del film.

La Sfida dell'Uniformità

Mantenere una temperatura perfettamente uniforme su tutto il substrato è una grande sfida ingegneristica. Qualsiasi variazione di temperatura può far sì che il film cresca più spesso nei punti più caldi e più sottile nei punti più freddi, compromettendo la qualità del prodotto finale.

Fare la Scelta Giusta per il Tuo Obiettivo

La temperatura ideale è determinata dal tuo obiettivo specifico e dai materiali con cui stai lavorando.

- Se la tua attenzione principale è rivolta a film cristallini ad alta purezza per semiconduttori: Opererai nell'intervallo tradizionale di alta temperatura (sopra i 1000°C) per ottenere la struttura e la qualità del materiale richieste.

- Se la tua attenzione principale è la deposizione su substrati sensibili alla temperatura come i polimeri: Devi utilizzare una variante CVD a bassa temperatura, in cui l'energia viene fornita da una fonte diversa dal calore, come il plasma.

- Se la tua attenzione principale è massimizzare il rendimento produttivo: Le temperature più elevate sono generalmente preferite per una deposizione più rapida, ma ciò deve essere bilanciato rispetto ai costi energetici e ai limiti termici del tuo substrato.

In definitiva, padroneggiare il processo CVD deriva dalla comprensione della temperatura come strumento fondamentale per controllare le reazioni chimiche alla scala atomica.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Intervallo di Temperatura Tipico | 1000°C a 1150°C |

| Ruolo Chiave | Attiva le reazioni, controlla la velocità di deposizione, influenza la struttura del film |

| Effetti dell'Alta Temperatura | Deposizione più rapida, film cristallini ad alta purezza |

| Opzioni a Bassa Temperatura | PECVD per substrati sensibili al calore |

| Fattore Critico | Bilancia efficienza e vincoli del materiale |

Hai bisogno di un controllo preciso della temperatura per i tuoi processi CVD? KINTEK è specializzata in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, progettati per fornire un riscaldamento uniforme e una qualità del film eccezionale. Con la nostra forte R&S e le profonde capacità di personalizzazione, adattiamo i sistemi per soddisfare le tue esigenze sperimentali uniche, sia per semiconduttori, polimeri o altri materiali. Contattaci oggi per migliorare le prestazioni del tuo laboratorio con apparecchiature affidabili ed efficienti!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Perché i sistemi di sinterizzazione con forno CVD sono indispensabili per la ricerca e la produzione di materiali 2D?

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Cosa rende un forno a tubo CVD essenziale per la scienza dei materiali e la nanotecnologia? Sblocca la precisione nella sintesi dei materiali