Nella sua essenza, l'ambiente per la deposizione chimica da fase vapore (CVD) viene creato introducendo gas reattivi specifici, noti come precursori, in una camera di reazione sigillata contenente l'oggetto da rivestire. Le condizioni interne di questa camera, principalmente temperatura e pressione, sono controllate con precisione per innescare una reazione chimica, causando la formazione di un materiale solido che si deposita come un film sottile sulla superficie dell'oggetto.

La creazione di un ambiente CVD non è una singola azione, ma una sequenza attentamente orchestrata. Implica l'isolamento di un substrato in una camera controllata, l'introduzione di quantità precise di precursori chimici volatili e l'applicazione di una specifica forma di energia (tipicamente calore) per guidare una reazione superficiale che costruisce il film desiderato.

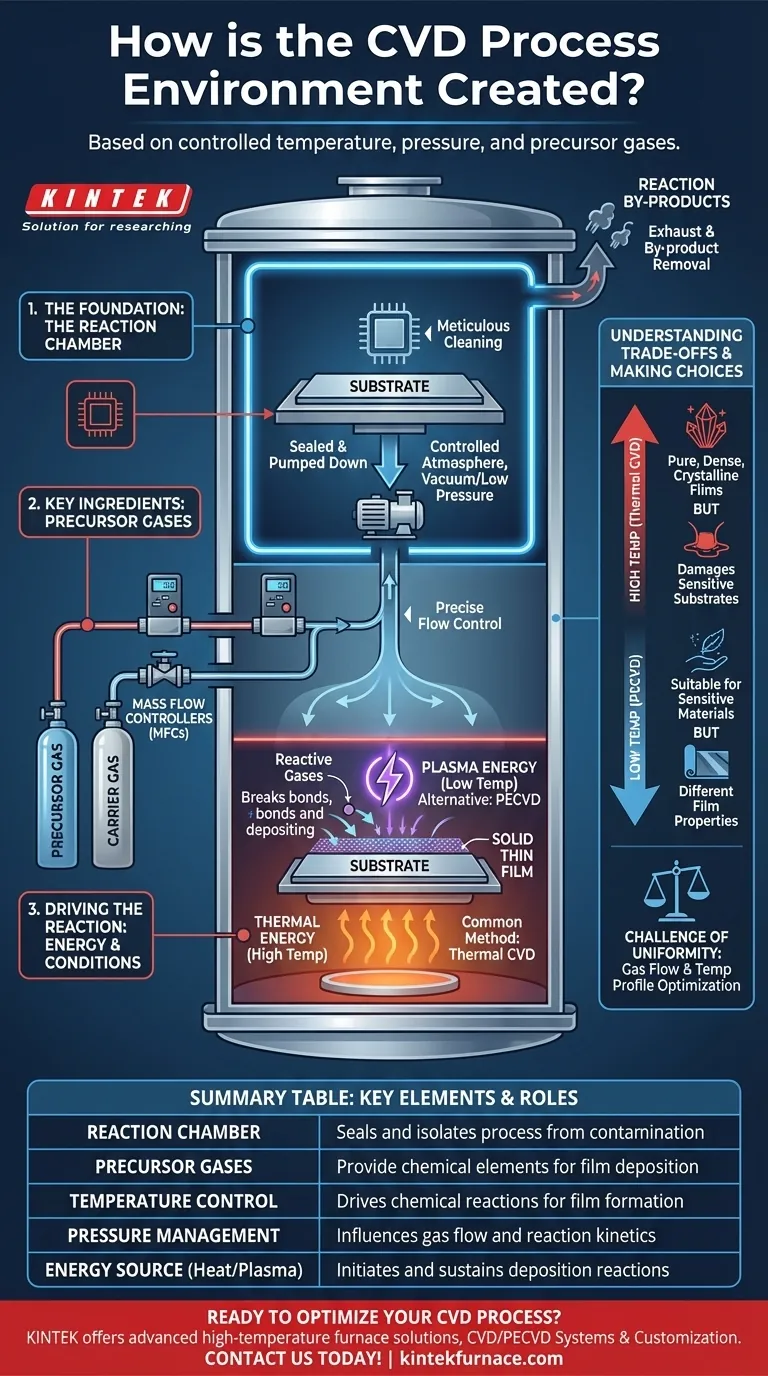

La Base: La Camera di Reazione

L'intero processo CVD avviene all'interno di un involucro fisico altamente controllato. La qualità e il controllo di questo ambiente camerale sono i primi e più critici fattori per il successo.

Sigillatura dell'Involucro

Il processo inizia inserendo le parti o i materiali da rivestire, noti come substrati, all'interno di una camera di reazione sigillata. Questo involucro isola il processo dall'atmosfera esterna, prevenendo la contaminazione da ossigeno, vapore acqueo e altre particelle.

Preparazione del Substrato

Prima di essere sigillato nella camera, il substrato deve essere meticolosamente pulito. Qualsiasi contaminante superficiale può inibire la reazione chimica o diventare impurità nel film finale, compromettendone la qualità e le prestazioni.

Stabilire un'Atmosfera Controllata

Una volta sigillata, la camera viene solitamente portata a vuoto o a una pressione bassa specifica. Questa fase ha un duplice scopo: rimuove l'aria residua e i contaminanti e crea una pressione di base controllata prima che vengano introdotti i gas reattivi.

Gli Ingredienti Chiave: Gas Precursori

Con la camera preparata, vengono introdotti gli ingredienti chimici specifici per il film. Questi non vengono aggiunti casualmente ma con estrema precisione.

Cosa Sono i Precursori?

I precursori sono composti chimici volatili, gas o vapori di liquidi, che contengono gli elementi specifici necessari per il film finale. Ad esempio, per creare un film di nitruro di silicio, verrebbero utilizzati precursori contenenti silicio (come il silano) e azoto (come l'ammoniaca).

Il Ruolo dei Gas Vettore

Spesso, i gas precursori sono troppo concentrati per essere utilizzati direttamente. Vengono miscelati con un gas vettore inerte, come argon o azoto. Questo gas vettore aiuta a trasportare i precursori nella camera a una velocità stabile e controllata senza partecipare alla reazione chimica stessa.

Controllo Preciso del Flusso

La quantità esatta di ciascun gas che entra nella camera è gestita da dispositivi chiamati controllori di flusso di massa (MFC). Questo controllo preciso della miscela di gas è essenziale per determinare la composizione chimica finale e le proprietà del film depositato.

Pilotare la Reazione: Energia e Condizioni

Semplicemente mescolare i gas in una camera non è sufficiente. È necessario fornire energia per rompere i legami chimici nelle molecole precursori e avviare la reazione di deposizione.

Il Ruolo Critico della Temperatura

Nel metodo più comune, la CVD Termica, il substrato viene riscaldato a una temperatura specifica, spesso molto elevata. Questa energia termica eccita le molecole precursore quando arrivano sulla superficie calda, facendole reagire e depositare il film solido. La temperatura è una delle variabili più critiche che influenzano la struttura e la velocità di crescita del film.

Gestione della Pressione

La pressione all'interno della camera viene mantenuta attentamente durante tutto il processo. La pressione influenza il modo in cui i gas fluiscono, la concentrazione dei reagenti sulla superficie del substrato e se le reazioni avvengono principalmente sulla superficie o nella fase gassosa sovrastante.

Rimozione dei Sottoprodotti di Reazione

La reazione chimica che forma il film solido crea anche sottoprodotti gassosi indesiderati. Un flusso di gas continuo e delicato, gestito dal sistema di vuoto e scarico, rimuove questi sottoprodotti dalla camera. Se non rimossi, potrebbero contaminare il film o rallentare il processo di deposizione.

Comprendere i Compromessi

Creare l'ambiente CVD ideale è un atto di bilanciamento. Le scelte effettuate influiscono direttamente sul risultato e sono dettate dal materiale che viene depositato e dal substrato su cui viene rivestito.

Alta vs. Bassa Temperatura

Le alte temperature, utilizzate nella CVD termica, producono tipicamente film molto puri, densi e cristallini. Tuttavia, non possono essere utilizzate su substrati che si scioglierebbero o verrebbero danneggiati dal calore, come plastiche o alcuni componenti elettronici.

La Necessità di Alternative Energetiche

Per i substrati sensibili alla temperatura, vengono utilizzati metodi alternativi come la CVD Potenziata al Plasma (PECVD). Nella PECVD, un campo elettrico crea un plasma nella camera. Questo plasma fornisce l'energia per guidare la reazione, consentendo la deposizione a temperature molto più basse. Il compromesso è che questi film possono avere proprietà diverse rispetto ai loro omologhi ad alta temperatura.

La Sfida dell'Uniformità

Assicurare che il film si depositi allo stesso spessore su tutto il substrato è una grande sfida ingegneristica. Richiede l'ottimizzazione della dinamica del flusso dei gas, il mantenimento di un profilo di temperatura uniforme e la prevenzione dell'esaurimento dei gas precursori prima che raggiungano la parte più lontana del substrato.

Fare la Scelta Giusta per il Tuo Obiettivo

La configurazione ambientale specifica è sempre personalizzata in base al risultato desiderato. Comprendere le leve che puoi azionare è fondamentale per ottenere le giuste proprietà del film.

- Se la tua priorità è creare un film cristallino ad alta purezza: Devi privilegiare una camera ad alto vuoto, precursori di altissima purezza e le alte temperature associate alla CVD termica.

- Se la tua priorità è rivestire un materiale sensibile alla temperatura: Il tuo ambiente deve basarsi su un processo a bassa temperatura come la PECVD, dove il plasma fornisce l'energia di reazione invece del calore.

- Se la tua priorità è un controllo preciso della composizione del film: Devi investire in controllori di flusso di massa altamente accurati e garantire un controllo stabile e ripetibile sia della pressione che della temperatura durante tutta la deposizione.

In definitiva, padroneggiare il processo CVD è sinonimo di padroneggiare il controllo del suo ambiente.

Tabella Riassuntiva:

| Elemento Chiave | Ruolo nell'Ambiente CVD |

|---|---|

| Camera di Reazione | Sigilla e isola il processo per prevenire contaminazioni |

| Gas Precursori | Forniscono elementi chimici per la deposizione del film |

| Controllo della Temperatura | Guida le reazioni chimiche per la formazione del film |

| Gestione della Pressione | Influenza il flusso dei gas e la cinetica di reazione |

| Sorgente di Energia (es. Calore o Plasma) | Inizia e sostiene le reazioni di deposizione |

Pronto a ottimizzare il tuo processo CVD con soluzioni su misura? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotativi, a vuoto e atmosferici. La nostra forte capacità di personalizzazione approfondita assicura che possiamo soddisfare le tue esigenze sperimentali uniche—contattaci oggi per migliorare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali sono le applicazioni del PECVD? Sblocca la deposizione di film sottili a bassa temperatura

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura