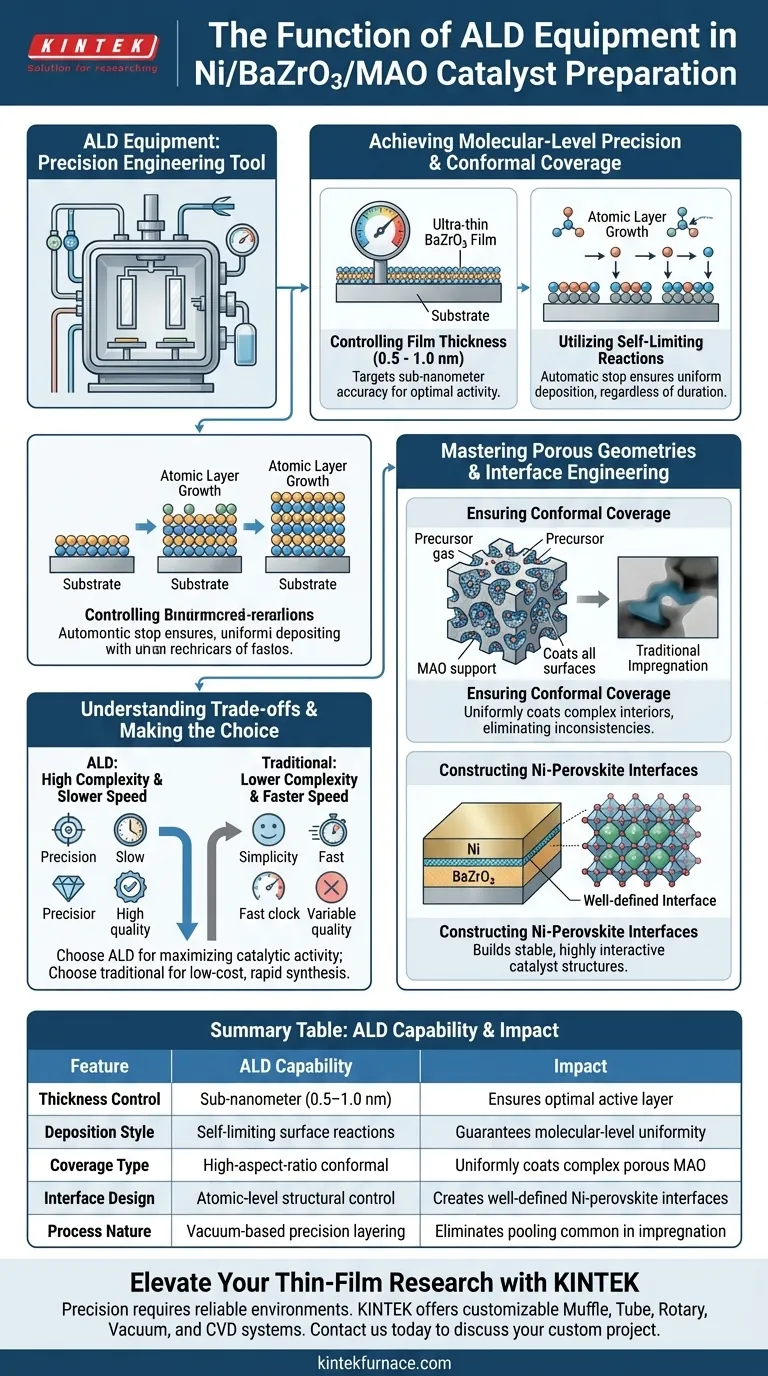

Le apparecchiature di deposizione a strati atomici (ALD) funzionano come uno strumento di ingegneria di precisione nella preparazione di catalizzatori Ni/BaZrO3/MAO. Il loro ruolo principale è depositare film ultrasottili e altamente continui di BaZrO3 su supporti di MgAl2O4 (MAO) tramite reazioni chimiche superficiali auto-limitanti. Controllando rigorosamente lo spessore del film tra 0,5 e 1,0 nm, le apparecchiature garantiscono un livello di uniformità molecolare che i metodi di sintesi tradizionali non possono raggiungere.

Il valore fondamentale delle apparecchiature ALD risiede nella loro capacità di creare un'interfaccia perfettamente conforme su strutture porose complesse. Sostituendo l'impregnazione casuale con la deposizione a strati atomici controllata, consente la costruzione di interfacce Ni-perovskite ben definite, essenziali per prestazioni catalitiche ottimali.

Raggiungere la Precisione a Livello Molecolare

Controllo dello Spessore del Film

La capacità distintiva delle apparecchiature ALD è la loro capacità di regolare lo spessore del rivestimento con una precisione sub-nanometrica.

Per questo specifico catalizzatore, le apparecchiature mirano a una finestra precisa tra 0,5 e 1,0 nm. Ciò garantisce che lo strato di BaZrO3 sia abbastanza sottile da rimanere attivo, ma abbastanza continuo da funzionare efficacemente.

Utilizzo di Reazioni Auto-Limitanti

Le apparecchiature funzionano utilizzando reazioni chimiche superficiali auto-limitanti.

Questo meccanismo garantisce che una volta che una superficie è completamente rivestita da un singolo strato atomico, la reazione si interrompa automaticamente. Ciò impedisce accumuli irregolari e garantisce che la deposizione sia uniforme, indipendentemente dalla durata della reazione.

Gestire Geometrie Porose

Garantire la Copertura Conforme

Una delle sfide più significative nella preparazione dei catalizzatori è il rivestimento di supporti complessi e porosi come il MAO.

Le apparecchiature ALD superano questo problema consentendo ai gas precursori di penetrare in profondità nell'architettura porosa. Rivestono le superfici interne con la stessa uniformità di quelle esterne, garantendo una copertura conforme sull'intera struttura di supporto.

Superiorità rispetto all'Impregnazione

I metodi di impregnazione tradizionali spesso comportano un accumulo irregolare o una copertura incompleta all'interno dei pori.

Al contrario, le apparecchiature ALD garantiscono una distribuzione uniforme a livello molecolare dei componenti attivi. Ciò elimina le incongruenze strutturali che potrebbero portare a punti deboli o a una ridotta efficienza nel catalizzatore finale.

Ingegnerizzare l'Interfaccia del Catalizzatore

Costruzione di Interfacce Ni-Perovskite

L'obiettivo finale dell'utilizzo dell'ALD in questo contesto è creare una relazione specifica tra il nichel (Ni) e la struttura perovskitica.

Le apparecchiature facilitano la costruzione di interfacce Ni-perovskite ben definite. Garantendo che il film di BaZrO3 sia continuo e uniforme, le apparecchiature pongono le basi per una struttura catalitica stabile e altamente interattiva.

Comprendere i Compromessi

Complessità vs. Semplicità

Sebbene l'ALD offra una qualità superiore, introduce una complessità significativamente maggiore rispetto ai metodi tradizionali.

L'impregnazione tradizionale è generalmente più veloce e richiede hardware meno sofisticato. L'ALD richiede apparecchiature specializzate in grado di gestire condizioni di vuoto e impulsi di precursori precisi.

Velocità del Processo

La natura auto-limitante dell'ALD, sebbene vantaggiosa per la precisione, limita intrinsecamente la velocità di produzione.

La costruzione di un film strato per strato è un processo che richiede tempo. Ciò rende l'ALD meno adatta per la produzione di massa rapida e ad alto volume in cui la precisione molecolare non è un requisito critico.

Fare la Scelta Giusta per il Tuo Obiettivo

- Se il tuo obiettivo principale è massimizzare l'attività catalitica: Affidati all'ALD per garantire una copertura conforme e un'interazione ottimale all'interfaccia Ni-perovskite.

- Se il tuo obiettivo principale è la sintesi rapida e a basso costo: Riconosci che l'impregnazione tradizionale offre velocità ma sacrifica l'uniformità molecolare fornita dall'ALD.

Le apparecchiature ALD trasformano la preparazione dei catalizzatori da un processo di miscelazione di massa a un esercizio di architettura atomica precisa.

Tabella Riassuntiva:

| Caratteristica | Capacità Apparecchiatura ALD | Impatto sulle Prestazioni del Catalizzatore |

|---|---|---|

| Controllo dello Spessore | Sub-nanometrico (0,5–1,0 nm) | Garantisce uno spessore ottimale dello strato attivo |

| Stile di Deposizione | Reazioni superficiali auto-limitanti | Garantisce uniformità a livello molecolare |

| Tipo di Copertura | Rivestimento conforme ad alto rapporto d'aspetto | Riveste uniformemente complessi supporti porosi MAO |

| Progettazione dell'Interfaccia | Controllo strutturale a livello atomico | Crea interfacce Ni-perovskite ben definite |

| Natura del Processo | Stratificazione di precisione basata sul vuoto | Elimina l'accumulo comune nell'impregnazione |

Eleva la Tua Ricerca sui Film Sottili con KINTEK

La precisione su scala atomica richiede ambienti ad alta temperatura e vuoto affidabili. In KINTEK, supportiamo ricercatori e produttori con soluzioni di laboratorio all'avanguardia. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, insieme ad altri forni ad alta temperatura specializzati, tutti completamente personalizzabili per soddisfare le esigenze uniche dei tuoi flussi di lavoro di sintesi di catalizzatori e relativi all'ALD.

Pronto a trasformare la tua ingegneria dei materiali con precisione a livello molecolare? Contattaci oggi stesso per discutere il tuo progetto personalizzato e scopri come la nostra esperienza può guidare la tua prossima scoperta.

Guida Visiva

Riferimenti

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Quali sono gli svantaggi della CVD tradizionale per i materiali 2D? Superare i problemi di alta temperatura e trasferimento

- Quali condizioni ambientali fornisce un reattore a tubo di quarzo per la crescita dei CNT? Ottimizza oggi stesso il tuo processo CVD

- Perché è necessario un preciso controllo della temperatura a doppia zona in un sistema CVD per la tellurizzazione del rutenio? | KINTEK

- Quali funzioni protettive fornisce un sistema di raffreddamento ad acqua circolante durante il CVD? Garantire l'integrità del vuoto oggi

- Quali sono le caratteristiche chiave di un processo di rivestimento CVD? Ottenere un'adesione superiore e un rivestimento complesso

- Quali sono le aree di applicazione primarie della tecnologia CVD? Sblocca soluzioni avanzate a film sottile per il tuo settore

- Quali sono alcuni esempi di metalli e leghe depositati tramite CVD? Scopri i rivestimenti ad alte prestazioni per il tuo settore

- Quali sono le principali sfide nella tecnologia CVD? Superare gli ostacoli chiave per una migliore deposizione di film sottili