Nell'industria dei semiconduttori, un forno a deposizione chimica da vapore (CVD) è uno strumento fondamentale utilizzato per depositare film di materiale ultra-sottili e di elevata purezza su wafer di silicio. Questi film, come il biossido di silicio, il nitruro di silicio e il polisilicio, sono i blocchi costitutivi essenziali utilizzati per costruire le complesse componenti dei circuiti integrati (IC), dei transistor e di altri dispositivi microelettronici.

Nella sua essenza, la CVD non consiste solo nel rivestire una superficie. È il processo architettonico utilizzato per costruire gli strati funzionali di un microchip, creando le strutture isolanti, conduttive e semiconduttive che definiscono l'elettronica moderna.

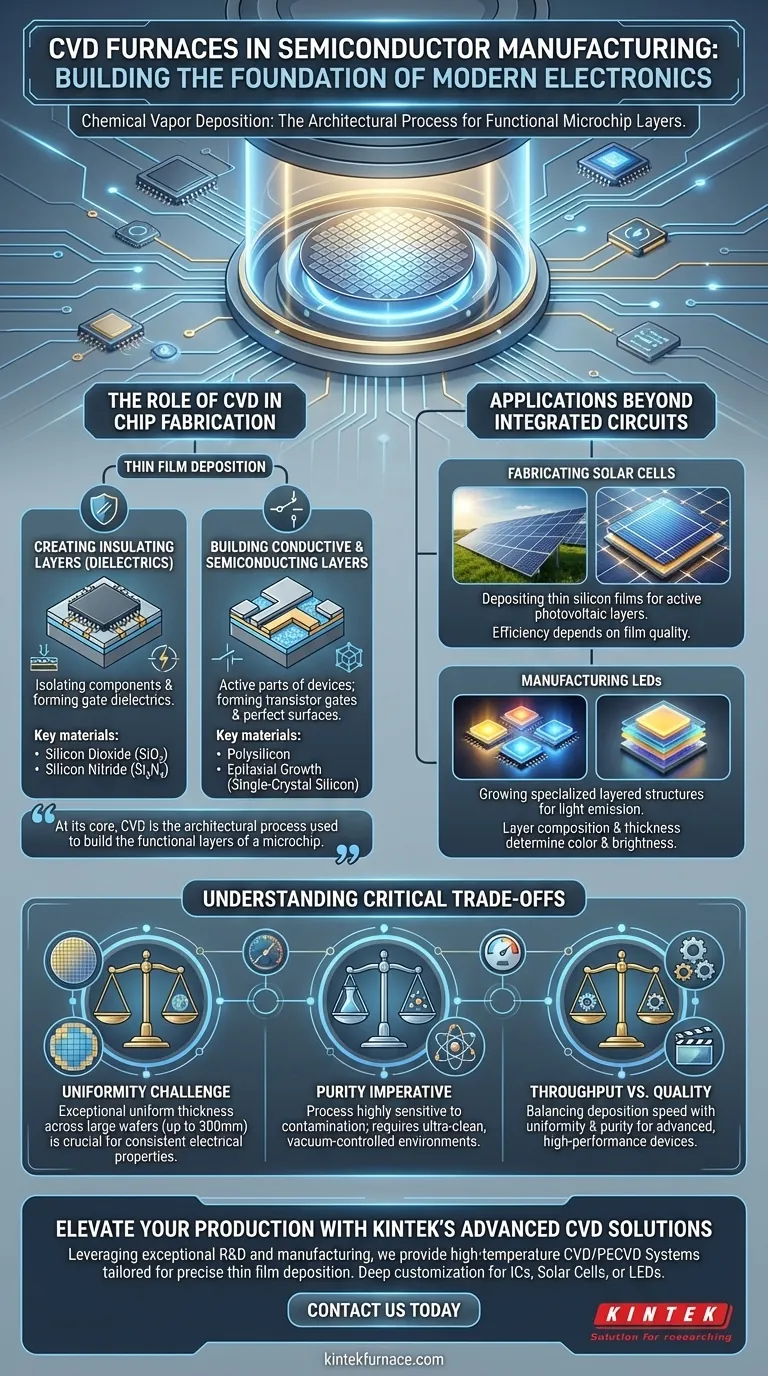

Il Ruolo della CVD nella Fabbricazione dei Chip

La funzione principale di un forno CVD nella produzione di semiconduttori è la deposizione di film sottili. Questo processo prevede l'introduzione di gas precursori in una camera ad alta temperatura dove reagiscono e si decompongono, lasciando uno strato solido del materiale desiderato sulla superficie del wafer.

Creazione di Strati Isolanti (Dielettrici)

L'applicazione più comune è la deposizione di film dielettrici, che fungono da isolanti. Questi strati sono fondamentali per prevenire la diafonia elettrica o i cortocircuiti tra i miliardi di componenti su un singolo chip.

I materiali chiave includono il biossido di silicio (SiO₂) e il nitruro di silicio (Si₃N₄). Sono utilizzati per isolare i transistor l'uno dall'altro e per formare il cruciale strato dielettrico di gate che controlla il flusso di corrente all'interno di un transistor.

Costruzione di Strati Conduttivi e Semiconduttivi

La CVD è utilizzata anche per depositare materiali che conducono elettricità o che possiedono proprietà semiconduttrici. Questi strati formano le parti attive dei dispositivi elettronici.

Il polisilicio è un esempio primario, spesso utilizzato per creare il "gate" di un transistor, ovvero l'interruttore che lo accende e lo spegne. Un altro processo critico è la crescita epitassiale, in cui la CVD viene utilizzata per far crescere uno strato di silicio monocristallino perfetto sopra il wafer, creando una superficie incontaminata per costruire transistor ad alte prestazioni.

Applicazioni Oltre i Circuiti Integrati

Sebbene centrale nella produzione di IC, i principi della CVD si estendono ad altre tecnologie critiche basate sui semiconduttori. La capacità di far crescere film uniformi e di alta qualità è essenziale per i dispositivi che interagiscono con la luce o generano energia.

Fabbricazione di Celle Solari

La CVD è ampiamente utilizzata per depositare i film sottili di silicio che formano lo strato fotovoltaico attivo nei pannelli solari. L'efficienza della cella solare è direttamente correlata alla qualità e alla purezza di questo film depositato.

Produzione di LED

Allo stesso modo, le strutture a strati all'interno di un diodo a emissione di luce (LED) sono spesso cresciute utilizzando una forma specializzata di CVD. La composizione precisa e lo spessore di questi strati depositati determinano il colore e la luminosità della luce prodotta.

Comprendere i Compromessi Critici

Il valore della CVD risiede nella sua precisione, ma ottenere tale precisione comporta la gestione di significative sfide tecniche. Le prestazioni del chip finale dipendono interamente dalla qualità di questi strati depositati.

La Sfida dell'Uniformità

Il film depositato deve avere uno spessore eccezionalmente uniforme sull'intero wafer, che può avere un diametro fino a 300 mm. Qualsiasi leggera variazione può alterare le proprietà elettriche del dispositivo, portando a problemi di prestazioni o a un guasto completo.

L'Imperativo della Purezza

Il processo è estremamente sensibile alla contaminazione. Anche tracce di atomi indesiderati possono incorporarsi nel film, creando difetti che distruggono le caratteristiche elettriche del semiconduttore. Ecco perché la CVD viene eseguita in un ambiente ultra-pulito e controllato sotto vuoto.

Rendimento rispetto alla Qualità

Esiste una tensione costante tra la velocità di deposizione (rendimento) e la qualità del film risultante. Lavorare i wafer più velocemente è più economico, ma può compromettere l'uniformità e la purezza richieste per i dispositivi avanzati ad alte prestazioni.

Come Applicarlo al Vostro Obiettivo

L'applicazione CVD specifica su cui vi concentrate dipende interamente dal componente che state cercando di creare.

- Se il vostro obiettivo principale è la fabbricazione di IC: La chiave è utilizzare la CVD per depositare con precisione isolanti come SiO₂ e Si₃N₄ e conduttori come il polisilicio per costruire architetture di transistor complesse.

- Se il vostro obiettivo principale è creare wafer fondamentali: Il processo chiave è la crescita epitassiale del silicio per produrre uno strato superficiale monocristallino impeccabile richiesto per l'elettronica ad alte prestazioni.

- Se il vostro obiettivo principale è l'optoelettronica (LED/Solare): La chiave è depositare il semiconduttore specifico e gli strati conduttivi trasparenti necessari per convertire in modo efficiente l'elettricità in luce o viceversa.

In definitiva, la padronanza della CVD è un prerequisito per la produzione di quasi tutti i dispositivi semiconduttori avanzati.

Tabella Riassuntiva:

| Applicazione | Materiali Chiave Depositati | Scopo |

|---|---|---|

| Fabbricazione di IC | Biossido di Silicio (SiO₂), Nitruro di Silicio (Si₃N₄), Polisilicio | Creare strati isolanti e conduttivi per transistor e circuiti |

| Crescita Epitassiale | Silicio Monocristallino | Formare basi per transistor ad alte prestazioni |

| Celle Solari | Film Sottili di Silicio | Consentire la conversione di energia fotovoltaica |

| LED | Strutture Semiconduttrici a Strati | Produrre luce con colori e luminosità specifici |

Migliora la tua produzione di semiconduttori con le soluzioni CVD avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo forni ad alta temperatura come Sistemi CVD/PECVD personalizzati per una deposizione precisa di film sottili. La nostra profonda personalizzazione garantisce che le vostre esigenze sperimentali uniche siano soddisfatte, che si tratti di IC, celle solari o LED. Contattateci oggi stesso per discutere come la nostra esperienza può ottimizzare i vostri processi e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolgono i sistemi di sinterizzazione a forno a tubo CVD nella sintesi di materiali 2D? Abilitare la crescita di strati atomici di alta qualità

- Quali tipi di controllo dell'atmosfera supporta un forno a tubo CVD? Controllo del vuoto e del gas per la precisione

- Qual è il principio di funzionamento di un forno tubolare CVD? Ottenete una deposizione di film sottili precisa per il vostro laboratorio

- Dove viene comunemente utilizzato un forno a tubo per CVD? Essenziale per materiali high-tech ed elettronica

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione