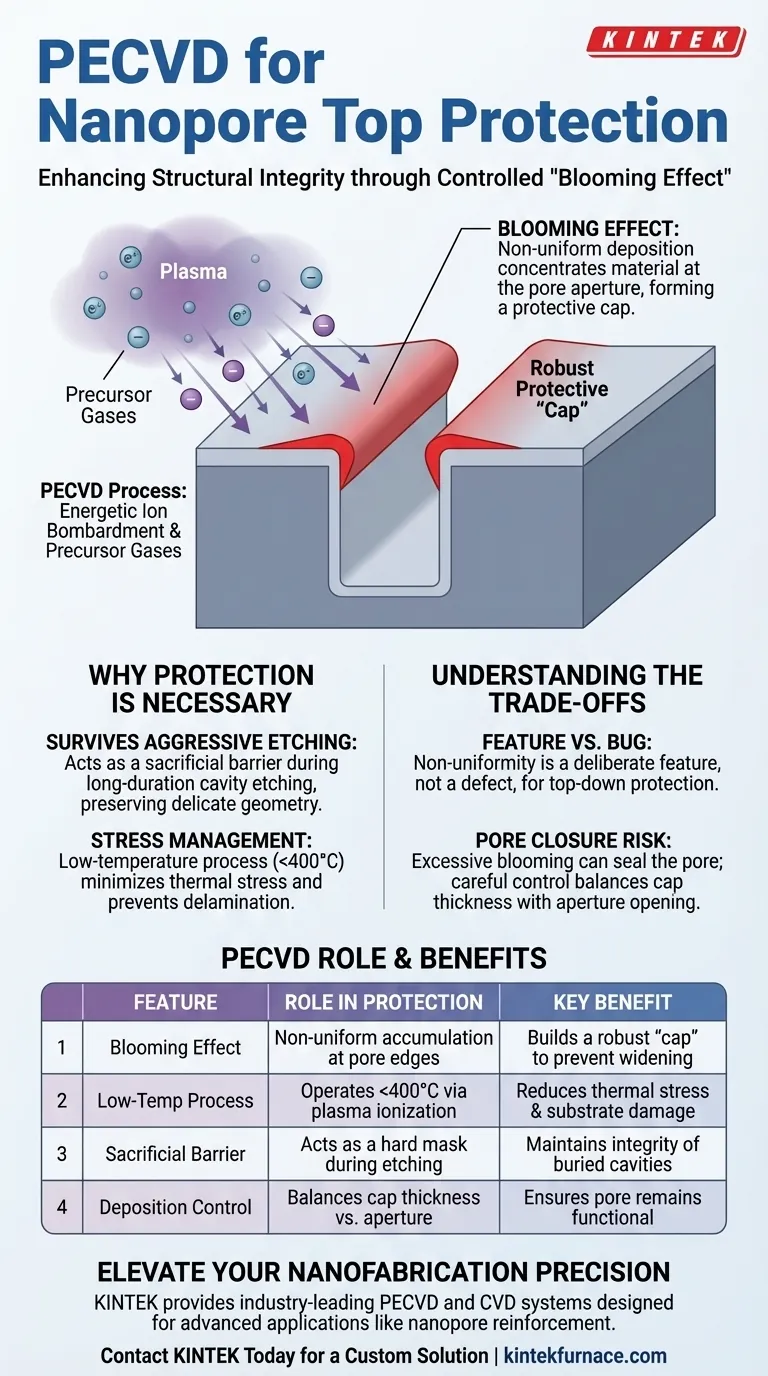

La deposizione chimica da vapore potenziata al plasma (PECVD) funge principalmente da meccanismo di rinforzo strutturale per i nanopori creando intenzionalmente un robusto "cappuccio" all'apertura del poro. A differenza delle tecniche di deposizione standard in cui l'uniformità perfetta è spesso l'obiettivo, questa applicazione sfrutta l'"effetto fioritura"—una caratteristica di deposizione non uniforme—per costruire uno strato di ossido più spesso specificamente agli angoli superiori dei bordi del poro.

Concetto chiave: Il valore del PECVD in questo contesto risiede nella sua specifica non uniformità. Generando un "effetto fioritura", il sistema concentra l'accumulo di materiale all'apertura del poro, creando un cappuccio protettivo che previene la frattura della membrana e l'allargamento involontario del poro durante i successivi processi di incisione aggressiva.

La meccanica della protezione superiore

Utilizzo dell'effetto fioritura

Il meccanismo principale per migliorare la protezione superiore è un fenomeno noto come effetto fioritura. Durante il processo di deposizione, il sistema PECVD crea un accumulo non uniforme di materiale.

Il sistema deposita uno strato di ossido significativamente più spesso agli angoli superiori del nanoporo rispetto alle pareti laterali o al fondo. Ciò si traduce in una sporgenza o una struttura "a cappuccio" che protegge efficacemente i bordi vulnerabili del poro.

Prevenzione del degrado strutturale

Questo cappuccio rinforzato è essenziale per mantenere l'integrità del nanoporo. Senza questa protezione superiore specializzata, i bordi del poro sarebbero suscettibili all'erosione.

In particolare, il cappuccio impedisce la rottura della membrana dello strato superiore e impedisce l'espansione del diametro del poro. Questa rigidità strutturale è fondamentale per garantire che il dispositivo funzioni come previsto dopo la fabbricazione.

Perché questa protezione è necessaria

Sopravvivere all'incisione di lunga durata

La fabbricazione di nanopori spesso comporta il rilascio di cavità interrate sotto lo strato superficiale. Ciò richiede processi di incisione di lunga durata che siano chimicamente aggressivi.

Il cappuccio depositato da PECVD agisce come una barriera sacrificale o una maschera dura durante questi passaggi. Garantisce che l'agente di incisione agisca sulla cavità sottostante senza distruggere la delicata geometria dell'apertura del poro soprastante.

Gestione dello stress

Il processo PECVD opera a temperature relativamente basse (generalmente inferiori a 400°C) perché il plasma fornisce l'energia necessaria per le reazioni chimiche piuttosto che il calore termico.

Questo basso budget termico si traduce in film con minore stress interno. Un cappuccio protettivo a basso stress ha meno probabilità di rompersi o delaminarsi dal substrato, garantendo ulteriormente l'affidabilità della protezione del nanoporo.

Il contesto del processo di deposizione

Generazione e ionizzazione del plasma

Per ottenere questa deposizione, il sistema introduce gas precursori (come silano e ammoniaca) in una camera a vuoto. Un campo elettrico crea un plasma, ionizzando questi gas in elettroni e ioni eccitati.

Bombardamento superficiale energetico

Il substrato viene bombardato da questi ioni energetici. Questa interazione ad alta energia consente l'accumulo preciso, sebbene non uniforme, del film di ossido.

La fisica specifica di come questi ioni arrivano all'apertura—spesso con direzionalità linea di vista—contribuisce all'accumulo desiderato agli angoli (l'effetto fioritura) piuttosto che in profondità nel poro.

Comprendere i compromessi

Non uniformità: caratteristica o difetto

In molte applicazioni a semiconduttore, la non uniformità è considerata un difetto. Tuttavia, nella protezione dei nanopori, è una caratteristica deliberata.

È importante riconoscere che questo effetto di "fioritura" limita la capacità del sistema di rivestire uniformemente le pareti interne del poro. Man mano che il cappuccio cresce, ombreggia l'interno, riducendo i tassi di deposizione all'interno della cavità.

Rischi di chiusura del poro

Se il processo di deposizione non viene controllato attentamente, l'effetto fioritura può diventare eccessivamente pronunciato. Ciò potrebbe potenzialmente sigillare completamente l'apertura del poro prima che il processo sia completo.

Gli operatori devono bilanciare la necessità di un cappuccio protettivo spesso con il requisito di mantenere aperto il nanoporo per il suo scopo funzionale.

Fare la scelta giusta per il tuo obiettivo

Quando integri il PECVD nel tuo flusso di fabbricazione, considera i tuoi vincoli primari:

- Se il tuo obiettivo principale è proteggere la geometria del poro durante l'incisione: affidati all'"effetto fioritura" del PECVD per creare un cappuccio spesso e sacrificale agli angoli dell'apertura.

- Se il tuo obiettivo principale è rivestire uniformemente le pareti interne: potresti dover valutare la deposizione a strati atomici (ALD) invece, poiché il PECVD è ottimizzato qui per la protezione linea di vista dall'alto verso il basso.

- Se il tuo obiettivo principale è la conservazione del substrato: utilizza il PECVD per la sua capacità di depositare film di alta qualità a temperature sufficientemente basse da prevenire danni termici a strati sottostanti sensibili.

Il PECVD trasforma la potenziale passività della deposizione non uniforme in un bene critico, proteggendo delicate nanostrutture attraverso un accumulo strategico di materiale.

Tabella riassuntiva:

| Caratteristica | Ruolo nella protezione dei nanopori | Beneficio chiave |

|---|---|---|

| Effetto fioritura | Crea un accumulo non uniforme di materiale ai bordi del poro | Costruisce un "cappuccio" robusto per prevenire l'allargamento |

| Processo a bassa temperatura | Opera sotto i 400°C utilizzando la ionizzazione al plasma | Riduce lo stress termico e il danno al substrato |

| Barriera sacrificale | Agisce come maschera dura durante l'incisione di lunga durata | Mantiene l'integrità strutturale delle cavità interrate |

| Controllo della deposizione | Bilancia lo spessore del cappuccio rispetto all'apertura dell'apertura | Garantisce che il poro rimanga funzionale e aperto |

Migliora la precisione della tua nanofabbricazione

Non lasciare che un'incisione aggressiva comprometta le tue delicate nanostrutture. KINTEK fornisce sistemi PECVD e CVD leader del settore, specificamente progettati per offrirti il controllo necessario per applicazioni avanzate come il rinforzo dei nanopori.

Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti personalizzabili per le tue esigenze di laboratorio uniche. Sia che tu stia gestendo lo stress nei film sottili o sfruttando l'effetto fioritura per la protezione superiore, il nostro team tecnico è pronto ad aiutarti a ottimizzare i tuoi risultati.

Contatta KINTEK Oggi per una Soluzione Personalizzata

Guida Visiva

Riferimenti

- Sanjeev Vishal Kota, Henri Jansen. Nano-Perforated Silicon Membrane with Monolithically Integrated Buried Cavity. DOI: 10.3390/mi16010104

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

Domande frequenti

- Che ruolo svolge l'ambiente sottovuoto nella PECVD? Sblocca film sottili di alta qualità con un controllo di precisione

- In che modo la pressione influisce sul processo PECVD? Ottimizzare la qualità del film e le velocità di deposizione

- Qual è lo scopo del PECVD? Consentire la deposizione di film sottili di alta qualità a bassa temperatura

- Qual è il significato della PECVD nella fabbricazione di dispositivi moderni? Abilita la deposizione a bassa temperatura di film sottili

- Come si trasforma il gas di reazione in un film solido nel PECVD? Padroneggiare la deposizione di film sottili guidata dal plasma

- Cosa succede alle specie reattive nel processo PECVD dopo la loro creazione? Scopri il loro viaggio verso la formazione del film

- Cos'è la deposizione chimica da vapore assistita da plasma (PECVD) e quali sono le sue applicazioni? Sbloccare il rivestimento a film sottile a bassa temperatura

- Qual è il ruolo del PECVD nel raggiungere film sottili di alta qualità? Sblocca la Deposizione di Precisione a Bassa Temperatura