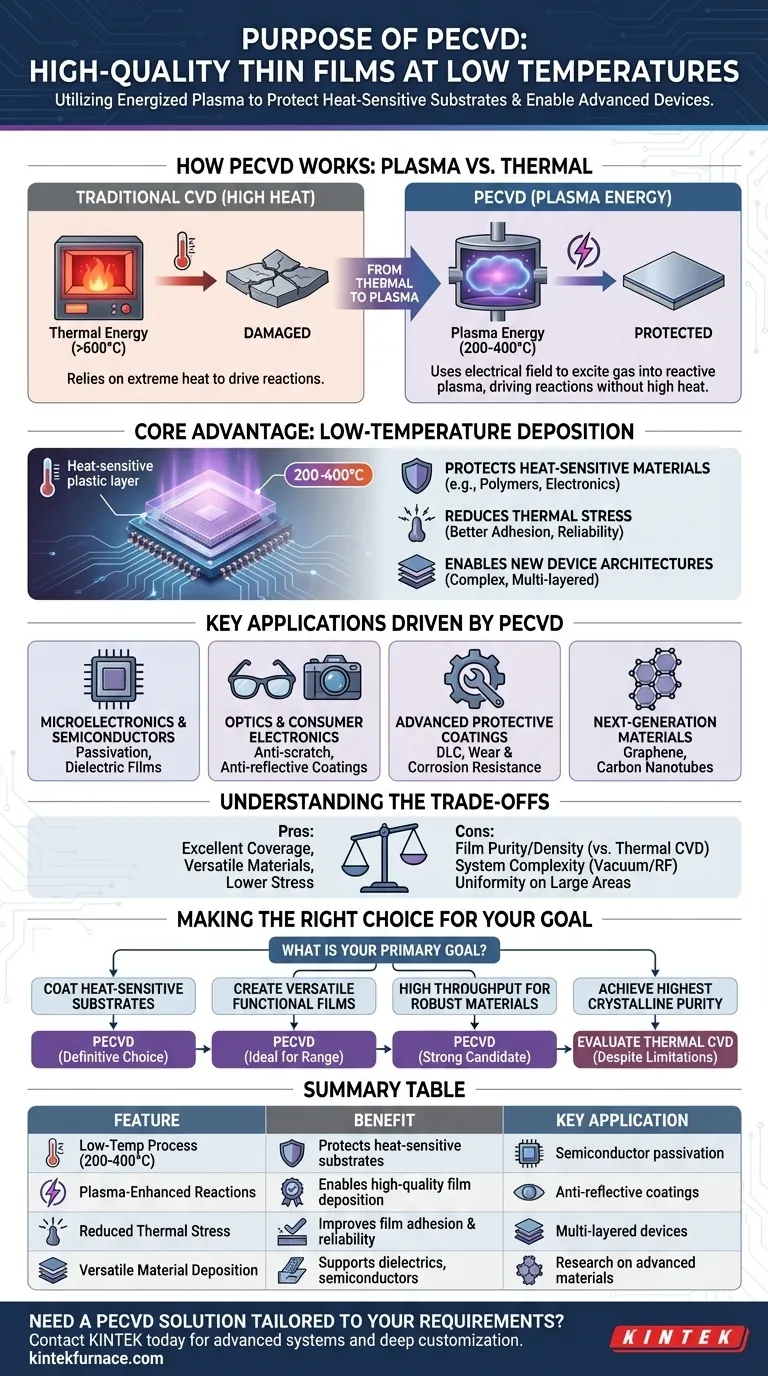

Lo scopo principale della deposizione chimica da vapore potenziata al plasma (PECVD) è depositare film sottili durevoli e di alta qualità su un substrato a temperature significativamente inferiori rispetto ai metodi tradizionali. Utilizza un plasma energizzato per guidare le reazioni chimiche necessarie per formare il film, rendendolo un processo essenziale per la produzione di elettronica moderna, ottica e materiali avanzati che non possono tollerare il calore elevato.

Il PECVD supera i limiti di alta temperatura della deposizione chimica da vapore (CVD) convenzionale. Utilizzando il plasma per energizzare i gas precursori, consente la creazione di film sottili ad alte prestazioni su materiali che altrimenti verrebbero danneggiati o distrutti dal calore.

Come funziona il PECVD: il ruolo del plasma

Dall'energia termica all'energia del plasma

La deposizione chimica da vapore (CVD) tradizionale si basa su temperature molto elevate, spesso molte centinaia di gradi Celsius, per fornire l'energia termica necessaria per scomporre i gas precursori e depositare un film.

Il PECVD cambia fondamentalmente questa equazione. Invece del calore, utilizza un campo elettrico per eccitare un gas in un plasma, uno stato di materia energetico contenente ioni, elettroni e radicali liberi.

Guidare le reazioni senza calore estremo

Questo plasma fornisce l'energia richiesta per avviare le reazioni chimiche. Le specie altamente reattive nel plasma decompongono i gas precursori e depositano il materiale desiderato sulla superficie del substrato, molecola per molecola.

Poiché l'energia proviene dal plasma piuttosto che dall'agitazione termica, l'intero processo può essere eseguito a temperature molto più basse, spesso tra 200 e 400°C, e talvolta anche inferiori.

Il vantaggio principale: deposizione a bassa temperatura

Protezione dei substrati sensibili al calore

Il vantaggio più importante del PECVD è la sua capacità di rivestire materiali che non possono sopravvivere alle alte temperature della CVD convenzionale.

Ciò include polimeri, plastiche e dispositivi microelettronici completamente assemblati con componenti sensibili preesistenti. Senza il PECVD, rivestire questi materiali sarebbe impossibile.

Riduzione dello stress sui materiali

Le alte temperature creano stress termico sia nel film depositato che nel substrato sottostante durante il raffreddamento. Questo stress può portare a crepe, scarsa adesione e guasto del dispositivo.

Operando a temperature più basse, il PECVD riduce al minimo lo stress termico, ottenendo film più durevoli e affidabili con eccellente adesione.

Abilitazione di nuove architetture di dispositivi

La capacità di depositare dielettrici, semiconduttori e strati protettivi di alta qualità su un'ampia varietà di substrati apre nuove possibilità per gli ingegneri. Consente la creazione di dispositivi multistrato complessi che altrimenti sarebbero impossibili da produrre.

Applicazioni chiave guidate dalle capacità del PECVD

Microelettronica e semiconduttori

Il PECVD è una pietra angolare dell'industria dei semiconduttori. Viene utilizzato per depositare strati critici come film di passivazione che proteggono la superficie del chip e film isolanti (dielettrici) che separano gli strati conduttivi.

Ottica ed elettronica di consumo

I rivestimenti antigraffio e antiriflesso duri e trasparenti su occhiali, lenti per fotocamere e schermi di smartphone sono spesso creati utilizzando il PECVD. La sua capacità di rivestire uniformemente le superfici lo rende ideale per queste applicazioni.

Rivestimenti protettivi avanzati

Il PECVD viene utilizzato per depositare film ultra-duri di carbonio simile al diamante (DLC). Questi rivestimenti forniscono un'eccezionale resistenza all'usura e alla corrosione per utensili, parti automobilistiche e impianti medici.

Materiali di prossima generazione

Il processo è impiegato anche nella ricerca e sviluppo all'avanguardia per sintetizzare materiali avanzati come grafene, nanotubi di carbonio e persino film di diamante policristallino.

Comprendere i compromessi

Purezza e densità del film

Sebbene i film PECVD siano di alta qualità, l'ambiente del plasma può talvolta introdurre idrogeno o altre impurità nel film. Per applicazioni che richiedono la massima purezza o densità assoluta, potrebbe essere ancora necessario un processo CVD termico a temperatura più elevata.

Complessità del sistema

I sistemi PECVD richiedono camere a vuoto, gestione dei gas e sorgenti di alimentazione a radiofrequenza (RF) o a microonde per generare il plasma. Ciò li rende più complessi e costosi di alcune tecniche di deposizione più semplici, senza vuoto.

Uniformità di deposizione

Sebbene il PECVD fornisca un'eccellente copertura su forme complesse, ottenere una perfetta uniformità dello spessore del film su substrati molto grandi (come display di grandi dimensioni o pannelli solari) richiede un'attenta progettazione del reattore e un controllo del processo.

Fare la scelta giusta per il tuo obiettivo

Quando si decide se il PECVD è il processo corretto, l'obiettivo principale è il fattore più importante.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore: Il PECVD è la scelta definitiva, poiché il suo processo a bassa temperatura previene danni a materiali come plastiche o elettronica integrata.

- Se il tuo obiettivo principale è creare film funzionali versatili: Il PECVD è ideale per la sua capacità di depositare un'ampia gamma di materiali, inclusi isolanti, strati protettivi e semiconduttori.

- Se il tuo obiettivo principale è un alto rendimento per materiali robusti: Il PECVD è spesso più veloce del CVD a bassa pressione, rendendolo un forte candidato per una produzione efficiente.

- Se il tuo obiettivo principale è ottenere la massima purezza cristallina assoluta: Dovresti valutare se per il tuo materiale specifico è necessario un processo CVD termico a temperatura più elevata, nonostante i suoi limiti.

In definitiva, il PECVD è lo strumento definitivo per ingegnerizzare superfici avanzate sulla vasta gamma di materiali che non possono resistere al calore dei metodi convenzionali.

Tabella riassuntiva:

| Caratteristica | Vantaggio | Applicazione chiave |

|---|---|---|

| Processo a bassa temperatura (200-400°C) | Protegge substrati sensibili al calore come plastiche ed elettronica | Passivazione dei semiconduttori, rivestimento su polimeri |

| Reazioni potenziate al plasma | Consente la deposizione di film di alta qualità senza calore estremo | Rivestimenti antiriflesso su lenti, rivestimenti DLC |

| Stress termico ridotto | Migliora l'adesione del film e l'affidabilità del dispositivo | Dispositivi microelettronici multistrato |

| Deposizione versatile di materiali | Supporta dielettrici, semiconduttori e film protettivi | Ricerca su grafene, nanotubi di carbonio |

Hai bisogno di una soluzione PECVD su misura per le tue esigenze uniche?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire sistemi PECVD avanzati e altre soluzioni per forni ad alta temperatura. Sia che tu lavori nei semiconduttori, nell'ottica o nella ricerca sui materiali avanzati, le nostre approfondite capacità di personalizzazione assicurano che il tuo processo PECVD soddisfi i tuoi obiettivi sperimentali e di produzione esatti.

Contatta oggi i nostri esperti per discutere come i nostri sistemi PECVD e CVD possono migliorare le capacità del tuo laboratorio e guidare le tue innovazioni in avanti.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico