In breve, dopo essere state create nel plasma, le specie reattive viaggiano verso la superficie del substrato dove aderiscono, reagiscono e costruiscono un film solido. Il processo è una sequenza attentamente controllata che coinvolge diffusione, adsorbimento, reazione superficiale e la rimozione costante dei prodotti di scarto per garantire la qualità del materiale finale.

Il viaggio di una specie reattiva non è una collisione casuale, ma un processo a più stadi. Comprendere questo percorso—dalla creazione nel plasma alla sua reazione finale su una superficie—è la chiave per controllare le proprietà del film che si sta creando.

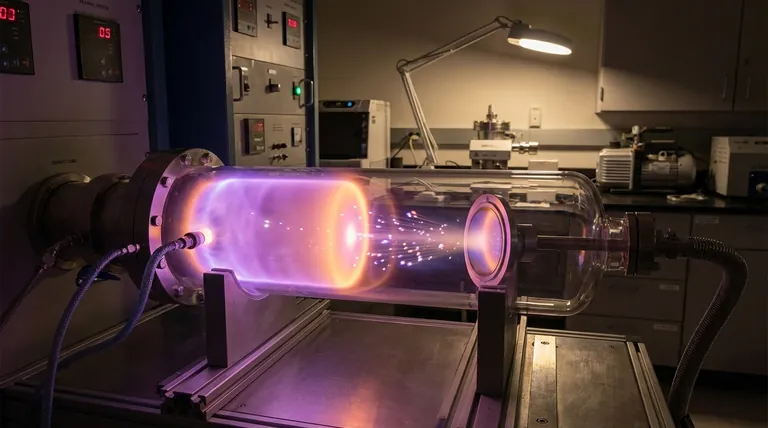

Il viaggio dal plasma al film solido

La deposizione chimica da vapore assistita da plasma (PECVD) è un processo di costruzione di film sottili atomo per atomo. Il destino delle specie reattive generate nel plasma è il meccanismo centrale che rende ciò possibile.

Passaggio 1: Creazione all'interno del plasma

Una tensione elettrica viene applicata a un gas precursore all'interno di una camera a vuoto. Questa energia rompe le molecole di gas, creando una miscela di specie altamente reattive, inclusi ioni, elettroni e, soprattutto, radicali neutri. Questi radicali sono spesso i principali elementi costitutivi del film.

Passaggio 2: Diffusione attraverso la guaina

Uno strato limite, noto come guaina di plasma, si forma tra il plasma di massa incandescente e il substrato. Le specie reattive devono attraversare questa regione per raggiungere la superficie dove avviene la deposizione. I radicali neutri diffondono attraverso di essa, mentre gli ioni carichi vengono accelerati dal campo elettrico all'interno della guaina.

Passaggio 3: Adsorbimento sul substrato

Quando una specie reattiva raggiunge il substrato, deve prima aderire alla superficie in un processo chiamato adsorbimento. Questo è un passaggio critico che transita la specie da una fase gassosa a uno stato legato alla superficie, rendendola disponibile per le reazioni chimiche.

Passaggio 4: Reazioni superficiali e crescita del film

Una volta adsorbite, le specie reattive si muovono sulla superficie, trovano altri reagenti e subiscono reazioni chimiche. Queste reazioni le legano insieme, formando il materiale solido desiderato. Questo processo si ripete continuamente, costruendo il film sottile strato dopo strato.

Passaggio 5: Rimozione dei sottoprodotti indesiderati

Le reazioni chimiche che formano il film creano anche gas di scarico, o sottoprodotti. Un potente sistema di pompaggio a vuoto, spesso una combinazione di pompe turbomolecolari e di primo stadio, rimuove costantemente questi sottoprodotti dalla camera. Ciò impedisce che vengano incorporati nel film come impurità e garantisce che la reazione di deposizione possa continuare in modo efficiente.

Comprendere i fattori critici

Il percorso apparentemente semplice di una specie reattiva è influenzato da diversi fattori che hanno un impatto diretto sul film finale. Padroneggiarli consente di controllare le proprietà del materiale.

I ruoli distinti di ioni e radicali

I radicali sono elettricamente neutri e sono tipicamente i principali contributori alla crescita del film (velocità di deposizione). Il loro viaggio è governato dalla diffusione.

Gli ioni, essendo carichi, vengono accelerati dal campo elettrico nella guaina. Bombardano il film in crescita, il che può essere vantaggioso. Questo bombardamento compatta il film, aumentandone la densità e modificandone lo stress interno. Tuttavia, un'eccessiva energia ionica può causare danni.

L'importanza della pressione di processo

Abbassare la pressione all'interno della camera aumenta il "libero cammino medio", ovvero la distanza media che una specie può percorrere prima di colpire un'altra. Questo modifica il flusso e l'energia delle specie che raggiungono il substrato, influenzando direttamente l'uniformità e le proprietà del film.

La conseguenza di un pompaggio inefficiente

Se i sottoprodotti non vengono rimossi efficacemente, possono contaminare il processo. Possono essere intrappolati nel film in crescita, creando difetti e compromettendone la purezza, oppure possono alterare la chimica del plasma stesso, portando a una deposizione inconsistente.

Come applicarlo al tuo processo

Comprendere il viaggio delle specie reattive ti consente di diagnosticare problemi e di regolare il tuo processo per raggiungere obiettivi specifici.

- Se il tuo obiettivo primario è un'elevata velocità di deposizione: Il tuo obiettivo è massimizzare la creazione e il trasporto di radicali neutri sulla superficie.

- Se il tuo obiettivo primario è un film denso e duro: Il tuo obiettivo è utilizzare il bombardamento ionico controllato (regolando la potenza RF o il bias) per compattare il film mentre cresce.

- Se il tuo obiettivo primario è una bassa tensione del film: Il tuo obiettivo è trovare un equilibrio tra la temperatura di deposizione e l'energia ionica per evitare che il film si disgreghi o si comprimma.

- Se il tuo obiettivo primario è un'elevata purezza del film: Il tuo obiettivo è garantire che i tuoi gas precursori siano puliti e che il tuo pompaggio a vuoto sia altamente efficiente nella rimozione dei sottoprodotti di reazione.

Controllando l'ambiente attraverso il quale queste specie reattive viaggiano, stai controllando direttamente la sintesi del tuo materiale.

Tabella riassuntiva:

| Stadio | Processo chiave | Risultato |

|---|---|---|

| Creazione | Il plasma rompe le molecole di gas | Forma ioni, elettroni e radicali |

| Diffusione | Le specie viaggiano attraverso la guaina di plasma | I radicali diffondono; gli ioni accelerano |

| Adsorbimento | Le specie aderiscono alla superficie del substrato | Abilita le reazioni superficiali |

| Reazione | Le reazioni superficiali legano le specie | Costruisce un film solido strato dopo strato |

| Rimozione dei sottoprodotti | Le pompe a vuoto rimuovono i gas di scarico | Garantisce la purezza e l'efficienza del film |

Pronto a ottimizzare il tuo processo PECVD per film sottili superiori? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche, migliorando i tassi di deposizione, la densità del film e la purezza. Contattaci oggi per discutere come le nostre soluzioni su misura possono elevare le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori