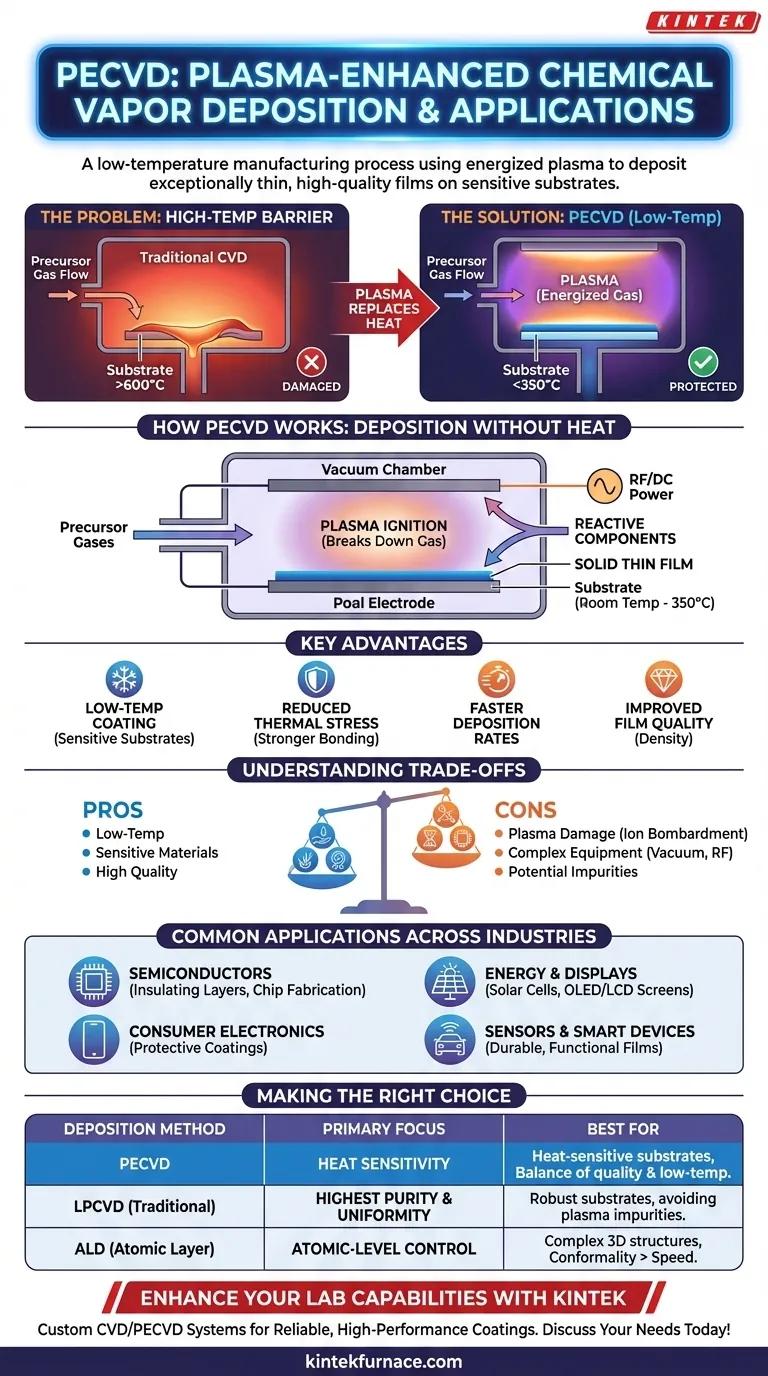

Nella sua essenza, la deposizione chimica da vapore assistita da plasma (PECVD) è un sofisticato processo di produzione utilizzato per depositare film di materiale eccezionalmente sottili su un substrato. A differenza dei metodi tradizionali che si basano su calore estremo, la PECVD utilizza un gas energizzato, o plasma, per guidare le reazioni chimiche necessarie per costruire il film strato per strato. Ciò consente al processo di funzionare a temperature significativamente più basse, rendendolo indispensabile per l'elettronica moderna e la scienza dei materiali.

La sfida centrale nella deposizione di film sottili è sempre stata l'applicazione di rivestimenti di alta qualità senza danneggiare il materiale sottostante con il calore. La PECVD risolve questo problema utilizzando il plasma come sostituto dell'energia termica, consentendo la creazione di film avanzati su substrati sensibili alla temperatura che altrimenti sarebbero impossibili da processare.

Il Problema Centrale: La Barriera della Temperatura nella Deposizione

Il rivestimento tradizionale a film sottile si basa su un processo chiamato deposizione chimica da vapore (CVD). Questo metodo funziona riscaldando un substrato a temperature molto elevate, spesso superiori a 600°C, all'interno di una camera riempita di gas precursori.

Il Limite del Calore Elevato

Il calore intenso fornisce l'energia di attivazione richiesta affinché le molecole di gas reagiscano e depositino un film solido sulla superficie del substrato. Sebbene efficace, questo requisito di alta temperatura crea una limitazione significativa.

Molti materiali avanzati, come polimeri, alcuni dispositivi a semiconduttore o circuiti integrati fabbricati in precedenza, non possono resistere a tale calore. Esporli alle temperature della CVD tradizionale li farebbe fondere, deformare o degradare, distruggendo il componente.

Come la PECVD Risolve il Problema: Deposizione Senza Calore

La PECVD, talvolta chiamata CVD assistita da plasma (PACVD), è stata sviluppata specificamente per superare questa barriera termica. Cambia fondamentalmente il modo in cui l'energia di attivazione viene fornita alla reazione chimica.

Il Ruolo del Plasma

Invece di fare affidamento esclusivamente sull'energia termica, la PECVD introduce energia creando un plasma all'interno della camera di reazione. Questo plasma è uno stato di gas altamente energizzato, generato applicando un campo elettrico (tipicamente a radiofrequenza o CC).

Il plasma energetico collide con le molecole del gas precursore, scomponendole in componenti reattivi. Questa "pre-digestione" dei gas fornisce l'energia necessaria affinché avvenga la reazione di deposizione senza la necessità di riscaldare l'intera camera a temperature estreme.

Il Processo di Deposizione Spiegato

Il processo avviene a temperature del substrato molto più basse, tipicamente tra la temperatura ambiente e i 350°C. I gas reattivi vengono introdotti tra elettrodi paralleli all'interno di una camera a vuoto.

Il campo elettrico innesca il plasma, che decompone i gas. Queste specie chimiche reattive atterrano quindi sul substrato più freddo e formano un film sottile solido e di alta qualità. Controllando con precisione la miscela di gas e le condizioni del plasma, gli ingegneri possono ottimizzare le proprietà esatte dello strato depositato.

Vantaggi Chiave del Metodo PECVD

Questo approccio guidato dal plasma comporta diversi vantaggi chiave. Consente il rivestimento di substrati sensibili alla temperatura, riduce lo stress termico sul film e può portare a un legame più forte alle interfacce.

Inoltre, la PECVD consente spesso velocità di deposizione più rapide e produce film con densità e qualità migliorate rispetto ad altre tecniche a bassa temperatura.

Comprendere i Compromessi

Sebbene potente, la PECVD non è una soluzione universale. L'uso di un plasma energizzato introduce una propria serie di considerazioni che la rendono diversa dai processi puramente termici.

Potenziale di Danno da Plasma

Gli stessi ioni ad alta energia che consentono la deposizione a bassa temperatura possono talvolta causare danni fisici (bombardamento ionico) a superfici di substrato o al film stesso estremamente sensibili. Ciò richiede una messa a punto attenta del processo per mitigare.

Complessità del Processo e delle Attrezzature

I sistemi PECVD sono intrinsecamente più complessi delle loro controparti CVD termiche. La necessità di camere a vuoto, sistemi di erogazione del gas e generatori di potenza a radiofrequenza (RF) rende le attrezzature più costose da acquistare e mantenere.

Complicazioni della Chimica del Film

L'ambiente del plasma è un complesso "brodo chimico". Ciò può talvolta portare all'incorporazione non intenzionale di altri elementi, come l'idrogeno, nel film, il che può alterare le sue proprietà elettriche o ottiche desiderate.

Applicazioni Comuni in Diversi Settori

La capacità di depositare film di alta qualità a basse temperature ha reso la PECVD una tecnologia cardine in numerosi campi dell'alta tecnologia.

Produzione di Semiconduttori ed Elettronica

La PECVD è essenziale per la fabbricazione dei moderni circuiti integrati. Viene utilizzata per depositare strati isolanti (come biossido di silicio e nitruro di silicio) tra strati metallici su un chip, un processo che deve essere eseguito a basse temperature per evitare di danneggiare i transistor sottostanti.

È anche fondamentale nell'elettronica di consumo come smartphone, dispositivi indossabili e "hearable" per creare rivestimenti protettivi e funzionali.

Tecnologie Energetiche e Display

La tecnologia è ampiamente utilizzata nella produzione di fotovoltaico (celle solari) e tecnologie di visualizzazione avanzate come schermi LCD e OLED. Abilita la deposizione efficiente di rivestimenti antiriflesso e strati elettronicamente attivi che sono cruciali per le prestazioni del dispositivo.

Sensori e Dispositivi Intelligenti

Dai sensori automobilistici ai biosensori e ai contatori intelligenti, la PECVD fornisce i rivestimenti durevoli e ad alte prestazioni necessari per un funzionamento affidabile. Questi film proteggono i componenti sensibili dall'ambiente fornendo al contempo le proprietà isolanti o conduttive essenziali.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un metodo di deposizione dipende interamente dai vincoli del materiale e dal risultato desiderato del tuo progetto.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore: La PECVD è la scelta standard del settore, che offre un equilibrio senza pari tra qualità e compatibilità a bassa temperatura.

- Se il tuo obiettivo principale è ottenere la massima purezza e uniformità del film su un substrato robusto: Un processo termico tradizionale come la CVD a bassa pressione (LPCVD) può essere superiore, poiché evita potenziali impurità indotte dal plasma.

- Se il tuo obiettivo principale è il controllo dello spessore a livello atomico su strutture 3D complesse: Potrebbe essere necessario considerare un'alternativa come la deposizione a strati atomici (ALD), che offre una conformabilità superiore a scapito della velocità.

Comprendendo la sua capacità unica di disaccoppiare la reazione di deposizione dal calore elevato, puoi sfruttare efficacemente la PECVD per costruire la prossima generazione di materiali e dispositivi avanzati.

Tabella Riepilogativa:

| Aspetto | Dettagli |

|---|---|

| Processo | Utilizza il plasma per depositare film sottili a basse temperature (da ambiente a 350°C) |

| Vantaggi Chiave | Consente il rivestimento di substrati sensibili alla temperatura, deposizione più rapida, alta qualità del film |

| Applicazioni Comuni | Produzione di semiconduttori, celle solari, tecnologie di visualizzazione, sensori |

| Limitazioni | Potenziale danno da plasma, maggiore complessità delle apparecchiature, possibili impurità del film |

Pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? KINTEK sfrutta una R&S eccezionale e la produzione interna per fornire soluzioni per forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati per diversi laboratori. La nostra solida capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, fornendo rivestimenti affidabili e ad alte prestazioni per semiconduttori, dispositivi energetici e altro ancora. Contattaci oggi per discutere come possiamo supportare i tuoi obiettivi di innovazione ed efficienza!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura