Nel campo della fabbricazione di materiali avanzati, la Deposizione Chimica in Fase Vapore Potenziata dal Plasma (PECVD) svolge un ruolo critico consentendo la creazione di film sottili uniformi e di alta qualità a temperature significativamente più basse rispetto ai metodi tradizionali. Utilizza un plasma energizzato per innescare le reazioni chimiche necessarie per la deposizione, fornendo agli ingegneri un controllo preciso sulle proprietà finali del film su un'ampia varietà di materiali.

Il vantaggio fondamentale del PECVD è la sua capacità di dissociare la fonte di energia per la deposizione dal calore. Utilizzando il plasma invece delle alte temperature, permette la crescita di film densi, puri e altamente controllati su substrati che sarebbero danneggiati o distrutti dai processi termici convenzionali.

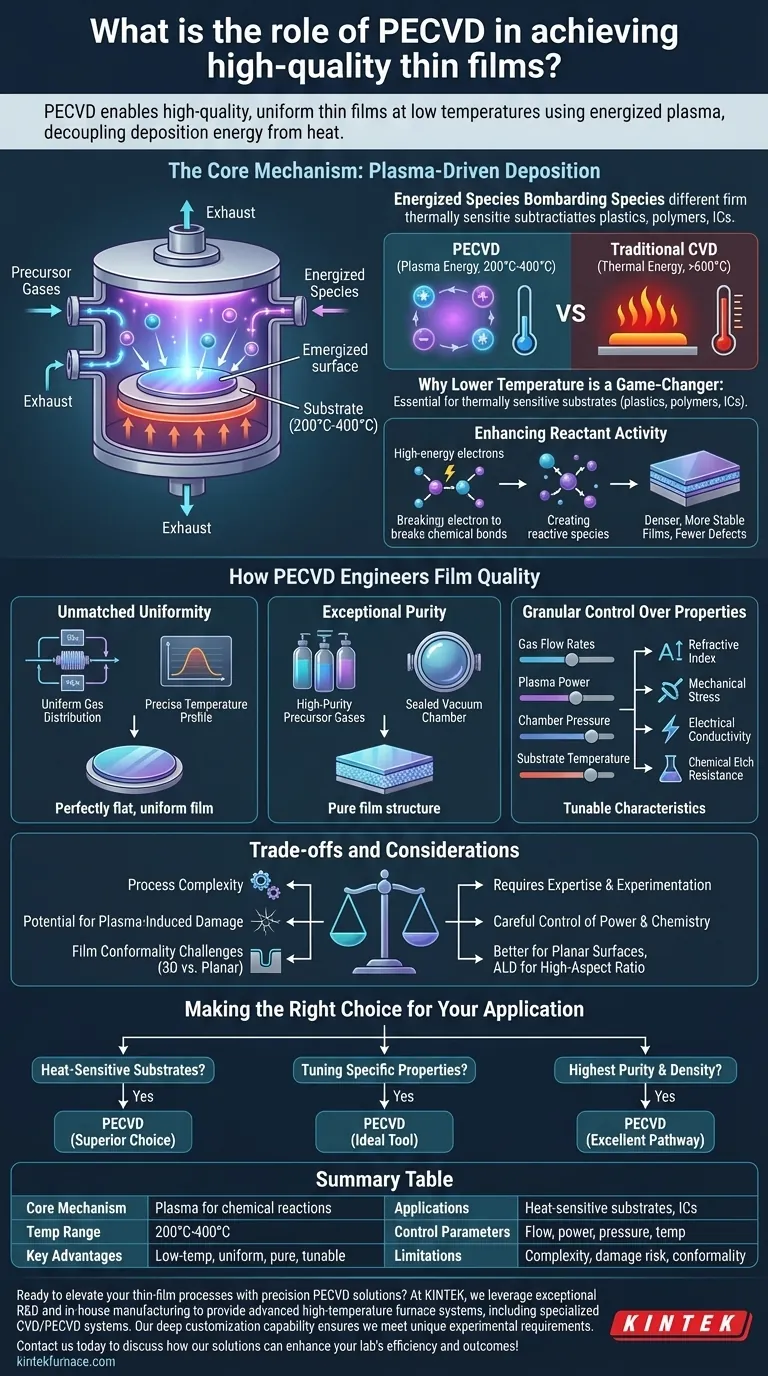

Il Meccanismo Centrale: Deposizione Guidata dal Plasma

La caratteristica distintiva del PECVD è l'uso del plasma, un gas ionizzato contenente elettroni, ioni e specie neutre. Questo plasma fornisce l'energia necessaria per rompere i gas precursori e avviare le reazioni chimiche che formano il film.

Perché la Bassa Temperatura è un Cambiamento Epocale

La Deposizione Chimica in Fase Vapore (CVD) tradizionale si basa su un'elevata energia termica (spesso >600°C) per innescare le reazioni. Il PECVD raggiunge lo stesso risultato a temperature molto più basse, tipicamente tra 200°C e 400°C.

Questa capacità a bassa temperatura è essenziale per depositare film su substrati termosensibili, come plastica, polimeri o circuiti integrati complessi che non possono sopportare temperature elevate senza danneggiarsi.

Migliorare l'Attività dei Reagenti

Gli elettroni ad alta energia all'interno del plasma rompono efficacemente i legami chimici dei gas precursori. Questo crea specie altamente reattive che si depositano prontamente sulla superficie del substrato.

Questa maggiore reattività consente un migliore controllo sulla microstruttura e sulla composizione chimica del film, portando a film più densi, più stabili e con meno difetti.

Come il PECVD Ingegnerizza la Qualità del Film

Ottenere un film di "alta qualità" non è casuale; è il risultato di un controllo meticoloso dell'ambiente di deposizione. I sistemi PECVD sono progettati per fornire questo controllo a diversi livelli chiave.

Raggiungere un'Uniformità Ineguagliabile

I film di alta qualità devono essere coerenti su tutto il substrato. I reattori PECVD sono progettati con sistemi di distribuzione del gas uniformi e profili di temperatura precisi.

Questa progettazione hardware assicura che ogni parte del substrato sia esposta alle stesse condizioni di reazione, risultando in uno spessore del film altamente uniforme e proprietà consistenti da bordo a bordo.

Garantire un'Eccezionale Purezza

La purezza del film è fondamentale, specialmente nelle applicazioni semiconduttive e ottiche. Il processo inizia con gas precursori di elevata purezza.

Poiché la deposizione avviene in una camera a vuoto controllata e sigillata, l'introduzione di impurità atmosferiche o ambientali è minimizzata, portando a un film con la composizione chimica desiderata.

Ottenere un Controllo Granulare sulle Proprietà

Il PECVD consente la regolazione fine delle caratteristiche finali di un film regolando i parametri chiave del processo. Questi includono:

- Portate dei gas

- Potenza del plasma

- Pressione della camera

- Temperatura del substrato

Manipolando queste variabili, gli ingegneri possono impostare con precisione proprietà come l'indice di rifrazione, lo stress meccanico, la conducibilità elettrica e la resistenza all'attacco chimico per soddisfare i requisiti esatti dell'applicazione.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il PECVD non è esente da complessità. Riconoscere i suoi limiti è fondamentale per prendere una decisione informata.

Complessità del Processo

L'elevato numero di parametri controllabili che conferiscono al PECVD la sua flessibilità contribuisce anche alla sua complessità. Sviluppare una ricetta di processo stabile e ripetibile richiede una significativa esperienza e sperimentazione.

Potenziale Danno Indotto dal Plasma

Lo stesso plasma ad alta energia che consente la deposizione a bassa temperatura può talvolta causare danni superficiali a materiali estremamente sensibili. Questo rischio può essere mitigato attraverso un attento controllo della potenza e della chimica del plasma, ma rimane un fattore da considerare.

Conformabilità del Film

Sebbene eccellente per superfici planari, ottenere un rivestimento perfettamente uniforme (o copertura "conforme") su strutture 3D complesse e ad alto rapporto d'aspetto può essere più difficile con il PECVD rispetto ad altri metodi come la Deposizione a Strati Atomici (ALD).

Fare la Scelta Giusta per la Tua Applicazione

In definitiva, la decisione di utilizzare il PECVD dovrebbe essere guidata dai requisiti specifici del tuo progetto.

- Se il tuo obiettivo principale è la deposizione su substrati termosensibili: il PECVD è quasi sempre la scelta superiore grazie al suo processo intrinsecamente a bassa temperatura.

- Se il tuo obiettivo principale è la regolazione di proprietà ottiche o elettriche specifiche: il controllo granulare sui parametri di processo rende il PECVD uno strumento ideale per l'ingegnerizzazione di caratteristiche personalizzate del film.

- Se il tuo obiettivo principale è raggiungere la massima purezza e densità del film: il PECVD fornisce un percorso eccellente, offrendo risultati di gran lunga superiori a molti metodi di deposizione fisica.

Comprendendo i suoi principi fondamentali e i suoi compromessi, puoi sfruttare efficacemente il PECVD per ottenere risultati precisi e affidabili per i film sottili.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Meccanismo Centrale | Utilizza il plasma per le reazioni chimiche, disaccoppiando l'energia dal calore |

| Intervallo di Temperatura | Da 200°C a 400°C, molto inferiore al CVD tradizionale (>600°C) |

| Vantaggi Chiave | Deposizione a bassa temperatura, film uniformi, alta purezza, proprietà regolabili |

| Applicazioni | Ideale per substrati termosensibili come plastica e circuiti integrati |

| Parametri di Controllo | Portate dei gas, potenza del plasma, pressione della camera, temperatura del substrato |

| Limitazioni | Complessità del processo, potenziale danno indotto dal plasma, sfide di conformabilità |

Pronto a elevare i tuoi processi di film sottili con soluzioni PECVD di precisione? In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi i nostri sistemi CVD/PECVD specializzati. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, sia che tu stia lavorando con substrati sensibili o necessiti di proprietà del film su misura. Contattaci oggi per discutere come le nostre soluzioni possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura