Nella deposizione chimica da fase vapore assistita da plasma (PECVD), un gas di reazione si trasforma in un film solido attraverso un processo a più stadi guidato dall'energia del plasma. Invece di fare affidamento esclusivamente sull'alta temperatura, un campo elettrico energizza il gas in uno stato di plasma, rompendo le molecole di gas stabili in frammenti altamente reattivi. Questi frammenti viaggiano quindi verso la superficie del substrato, dove reagiscono chimicamente e si legano per formare un film sottile solido.

Il principio fondamentale del PECVD è l'utilizzo dell'energia di un plasma, un gas ionizzato, per avviare reazioni chimiche a una temperatura molto inferiore rispetto a quella richiesta dai metodi convenzionali. Ciò consente la deposizione di film di alta qualità su substrati che non possono sopportare alte temperature.

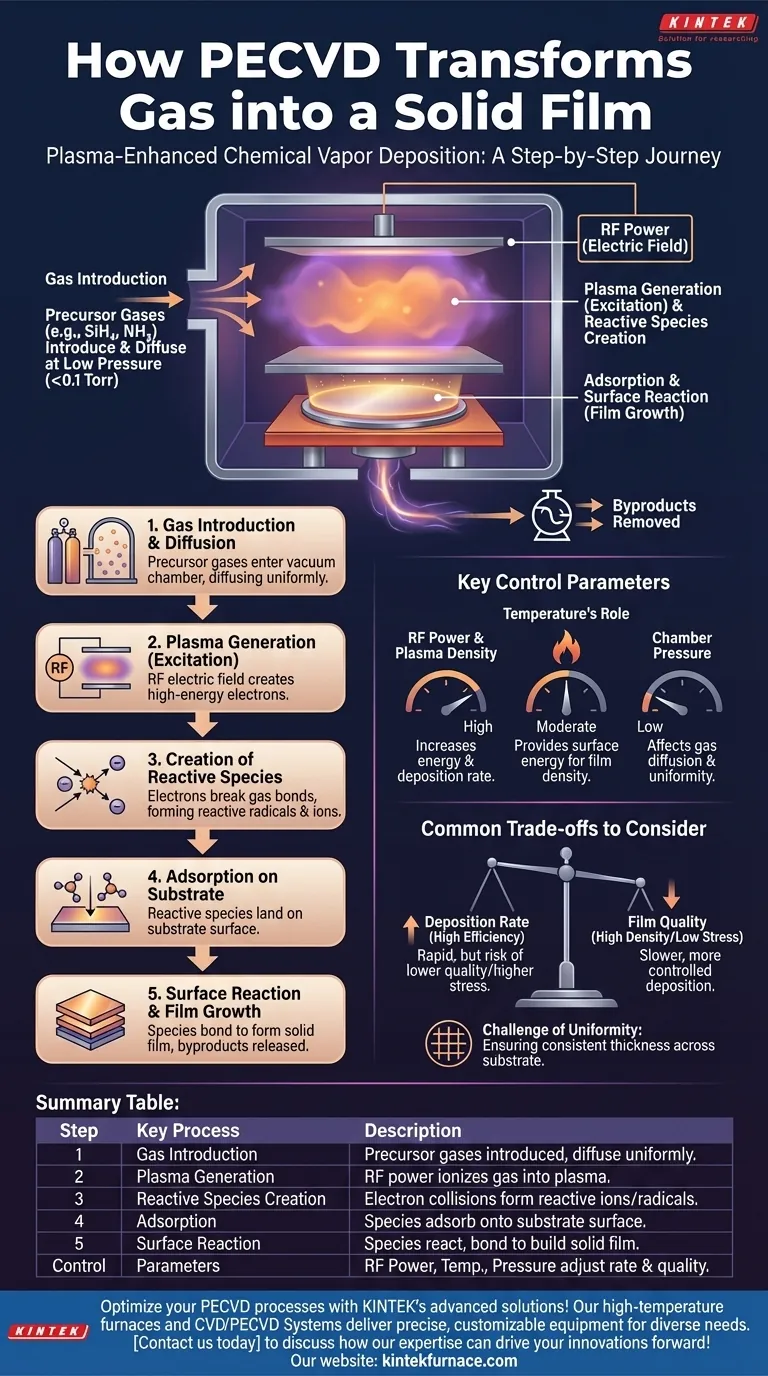

Il viaggio da gas a solido: una ripartizione passo dopo passo

La trasformazione da un gas a flusso libero a un film solido ingegnerizzato con precisione non è un singolo evento, ma una sequenza di passaggi fisici e chimici attentamente controllati.

Passaggio 1: Introduzione e diffusione del gas

Il processo inizia introducendo specifici gas precursori, come Silano (SiH₄) e Ammoniaca (NH₃), in una camera a vuoto. Questi gas sono le materie prime per il film finale.

La camera viene mantenuta a una pressione molto bassa (tipicamente inferiore a 0,1 Torr) per consentire alle molecole di gas di diffondersi liberamente e uniformemente verso il substrato, che è spesso un wafer di silicio.

Passaggio 2: Generazione del plasma (l'"eccitazione")

Un campo elettrico, tipicamente generato da un alimentatore a radiofrequenza (RF), viene applicato attraverso elettrodi all'interno della camera.

Questo forte campo elettrico accelera gli elettroni liberi nella camera, conferendo loro un'elevata energia cinetica.

Passaggio 3: Creazione di specie reattive

Questi elettroni ad alta energia collidono con le molecole di gas precursore neutre e stabili. L'impatto è sufficientemente energetico da rompere i legami chimici delle molecole di gas.

Questa decomposizione crea una miscela di elettroni, ioni e specie altamente reattive (note anche come radicali o gruppi reattivi). Questa miscela di gas energizzata e ionizzata è il plasma.

Passaggio 4: Adsorbimento sul substrato

Le specie reattive appena create sono chimicamente instabili e cercano prontamente di formare nuovi legami più stabili.

Diffondono attraverso il plasma e atterrano sulla superficie del substrato a temperatura controllata, un processo chiamato adsorbimento.

Passaggio 5: Reazione superficiale e crescita del film

Una volta sulla superficie, le specie adsorbite migrano, interagiscono e subiscono reazioni chimiche tra loro. Durante questa fase, si legano al substrato e l'uno all'altro, costruendo il film solido strato dopo strato.

I sottoprodotti volatili di queste reazioni superficiali vengono rilasciati e pompati fuori dalla camera, lasciando solo il film solido desiderato.

Comprendere i parametri chiave di controllo

Le proprietà finali del film, come il suo spessore, la densità, la sollecitazione e l'indice di rifrazione, non sono casuali. Sono il risultato diretto di un controllo preciso delle condizioni di processo.

Le leve di controllo

Gli ingegneri utilizzano diversi parametri chiave come leve per ottimizzare le caratteristiche del film. Questi includono la potenza RF, la pressione della camera, le portate di gas, la composizione della miscela di gas e la temperatura del substrato.

Potenza RF e densità del plasma

L'aumento della potenza RF aumenta la densità e l'energia del plasma. Ciò accelera tipicamente la decomposizione dei gas precursori e aumenta la velocità di deposizione. Tuttavia, una potenza eccessiva può anche portare a danni al film o a un elevato stress interno.

Il ruolo della temperatura

Sebbene il PECVD sia un processo a "bassa temperatura", la temperatura del substrato rimane un parametro critico. Fornisce l'energia superficiale necessaria affinché le specie adsorbite migrino e reagiscano correttamente, influenzando direttamente la densità e la struttura chimica del film finale.

Compromessi comuni da considerare

Ottenere il film perfetto richiede il bilanciamento di fattori in competizione. Comprendere questi compromessi è fondamentale per l'ottimizzazione del processo.

Velocità di deposizione rispetto alla qualità del film

Una maggiore velocità di deposizione è spesso desiderata per l'efficienza produttiva, ma può avere un costo. I film depositati rapidamente possono avere una densità inferiore, un contenuto di impurità più elevato o livelli di stress sfavorevoli.

Ottenere film di alta qualità richiede spesso una deposizione più lenta e controllata, consentendo agli atomi il tempo sufficiente per assestarsi in uno stato ottimale e a bassa energia.

La sfida dell'uniformità

Garantire che il film abbia lo stesso spessore e le stesse proprietà su tutto il substrato è una sfida ingegneristica significativa. Una densità di plasma non uniforme o gradienti di temperatura attraverso il substrato possono portare a variazioni nel film finale.

Ottimizzazione del PECVD per il tuo obiettivo

I parametri di processo ideali dipendono interamente dal risultato desiderato.

- Se il tuo obiettivo principale è un'alta velocità di deposizione: Probabilmente dovrai aumentare la potenza RF e il flusso del gas precursore, ma tieni presente i potenziali impatti negativi sullo stress e sulla qualità del film.

- Se il tuo obiettivo principale è una qualità del film superiore (ad esempio, basso stress, alta densità): La tua strategia comporterà l'ottimizzazione attenta di una temperatura del substrato moderata, la gestione dell'energia del plasma e l'accettazione potenziale di una velocità di deposizione più lenta.

- Se il tuo obiettivo principale è la ripetibilità del processo: È necessario implementare un controllo rigoroso su tutti i parametri di input—flusso di gas, pressione, temperatura e potenza RF—per garantire risultati coerenti da una corsa all'altra.

In definitiva, il PECVD consente agli ingegneri di creare materiali critici utilizzando il plasma per padroneggiare le reazioni chimiche su scala atomica.

Tabella riassuntiva:

| Passaggio | Processo chiave | Descrizione |

|---|---|---|

| 1 | Introduzione del gas | I gas precursori come SiH₄ e NH₃ vengono introdotti in una camera a vuoto per una diffusione uniforme. |

| 2 | Generazione del plasma | La potenza RF crea un campo elettrico, ionizzando il gas in plasma con elettroni ad alta energia. |

| 3 | Creazione di specie reattive | Le collisioni di elettroni rompono i legami del gas, formando ioni reattivi e radicali per la deposizione. |

| 4 | Adsorbimento | Le specie reattive si adsorbono sulla superficie del substrato, avviando la formazione del film. |

| 5 | Reazione superficiale | Le specie reagiscono e si legano sulla superficie, costruendo il film solido strato dopo strato. |

| Parametri di controllo | Potenza RF, Temperatura, Pressione | Regolati per influenzare la velocità di deposizione, la qualità del film e l'uniformità per risultati ottimali. |

Ottimizza i tuoi processi PECVD con le soluzioni avanzate di KINTEK! I nostri forni ad alta temperatura, inclusi i sistemi CVD/PECVD, sono progettati con eccezionali capacità di R&S e produzione interna per fornire apparecchiature precise e personalizzabili per diverse esigenze di laboratorio. Che tu stia mirando a elevate velocità di deposizione, qualità superiore del film o risultati ripetibili, forniamo supporto su misura per migliorare le tue applicazioni di film sottili. Contattaci oggi per discutere come la nostra esperienza può guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura