Un sistema di deposizione chimica da vapore (CVD) funge da piattaforma di ingegneria primaria per la sintesi di grafene tridimensionale (3DG) di alta qualità. Crea un ambiente rigorosamente controllato ad alta temperatura in cui i gas ricchi di carbonio vengono decomposti termicamente e ristrutturati in un framework di grafene continuo e monolitico.

Concetto chiave A differenza dei semplici metodi di rivestimento, il processo CVD per il grafene 3D facilita un complesso meccanismo di dissoluzione e precipitazione su un catalizzatore. Ciò consente la creazione di una rete 3D continua e ad alta purezza con proprietà fisiche intrinseche che superano di gran lunga quelle dei compositi di grafene prodotti tramite riduzione chimica.

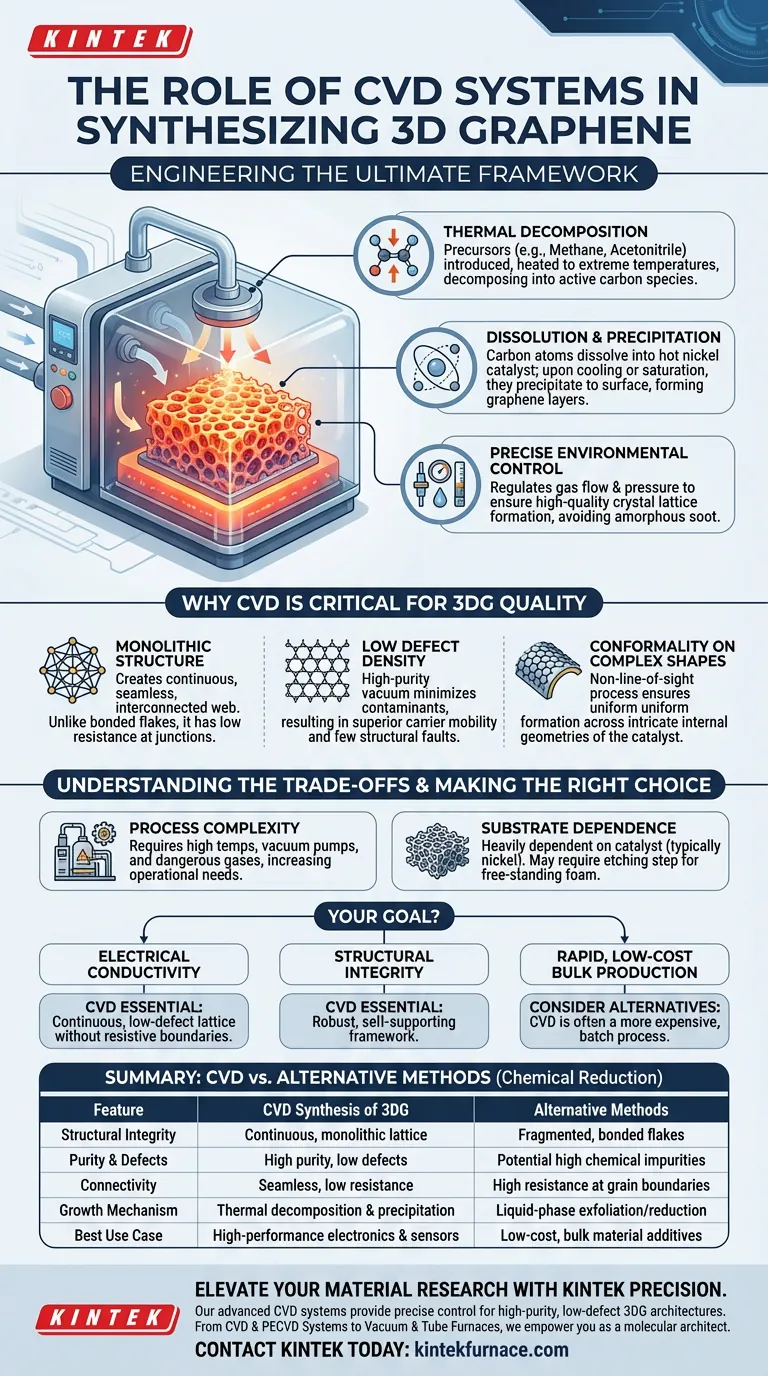

Il meccanismo di sintesi

Decomposizione termica dei precursori

Il ruolo fondamentale del sistema CVD è quello di scomporre i precursori di carbonio. Gas volatili, come metano o acetonitrile, vengono introdotti nella camera di reazione. Il sistema riscalda questi gas a temperature estreme, causandone la decomposizione termica in specie di carbonio attive.

Dissoluzione e precipitazione

Una volta rilasciato il carbonio, il sistema ne facilita l'interazione con un catalizzatore, in particolare un substrato di nichel (spesso una schiuma di nichel per fornire la struttura 3D). Gli atomi di carbonio si dissolvono nel nichel caldo e, al raffreddamento o alla saturazione, precipitano sulla superficie. Questo processo è ciò che forma gli strati di grafene.

Controllo preciso dell'ambiente

Il sistema CVD regola il flusso di gas e la pressione con alta precisione. Questo controllo è fondamentale per garantire che il carbonio precipiti a una velocità che formi un reticolo cristallino di alta qualità anziché fuliggine amorfa.

Perché il CVD è fondamentale per la qualità del 3DG

Creazione di una struttura monolitica

Il vantaggio principale dell'utilizzo di un sistema CVD è la capacità di creare una struttura monolitica continua. Invece di legare insieme fiocchi di grafene separati (che crea resistenza alle giunzioni), il CVD fa crescere il grafene come un'unica rete interconnessa.

Ottenimento di bassa densità di difetti

I sistemi CVD operano in ambienti sottovuoto ad alta purezza. Ciò riduce al minimo l'introduzione di contaminanti che disturbano le proprietà elettriche e meccaniche del materiale. Il risultato è un 3DG con bassa densità di difetti e mobilità dei portatori superiore.

Conformità su forme complesse

Il CVD è intrinsecamente un processo non di linea di vista. Poiché i precursori sono gassosi, il sistema può garantire una formazione uniforme attraverso geometrie interne intricate. Ciò consente al grafene di replicare perfettamente l'architettura complessa e porosa del catalizzatore di nichel 3D.

Comprendere i compromessi

Complessità del processo

Sebbene il CVD produca una qualità superiore, richiede un'infrastruttura significativamente maggiore rispetto ai metodi di riduzione chimica. La necessità di alte temperature, pompe per vuoto e gas precursori pericolosi aumenta la complessità operativa e i requisiti di sicurezza.

Dipendenza dal substrato

Il processo CVD per il 3DG dipende fortemente dal materiale catalizzatore. Non è possibile far crescere semplicemente il 3DG su qualsiasi superficie; il substrato (tipicamente nichel) svolge un ruolo chimico attivo nella sintesi. Ciò spesso richiede un passaggio di elaborazione aggiuntivo per incidere via il nichel se è necessaria una schiuma di grafene autoportante.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un approccio basato sul CVD è giusto per la tua applicazione di grafene, considera le tue metriche di prestazione specifiche:

- Se la tua attenzione principale è la conduttività elettrica: il sistema CVD è essenziale perché produce un reticolo continuo a basso difetto senza i bordi di grano resistivi presenti nel grafene ridotto chimicamente.

- Se la tua attenzione principale è l'integrità strutturale: la natura monolitica del 3DG cresciuto tramite CVD fornisce un framework robusto e autoportante che i metodi a base di polveri non possono eguagliare.

- Se la tua attenzione principale è la produzione di massa rapida e a basso costo: potresti incontrare colli di bottiglia con il CVD, poiché è generalmente un processo batch più costoso per grammo rispetto all'esfoliazione in fase liquida.

Il sistema CVD agisce non solo come un forno, ma come un architetto molecolare, trasformando il gas in un materiale 3D sofisticato e ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Sintesi CVD di 3DG | Metodi alternativi (Riduzione chimica) |

|---|---|---|

| Integrità strutturale | Reticolo continuo e monolitico | Fiocchi di grafene frammentati e legati |

| Purezza e difetti | Alta purezza, bassa densità di difetti | Potenziale per alte impurità chimiche |

| Connettività | Senza soluzione di continuità, bassa resistenza alle giunzioni | Alta resistenza ai bordi di grano |

| Meccanismo di crescita | Decomposizione termica e precipitazione | Esfoliazione o riduzione in fase liquida |

| Miglior caso d'uso | Elettronica e sensori ad alte prestazioni | Additivi per materiali sfusi a basso costo |

Eleva la tua ricerca sui materiali con KINTEK Precision

Non compromettere la qualità del tuo grafene tridimensionale. I sistemi CVD avanzati di KINTEK sono progettati per fornire il controllo preciso della temperatura e del flusso di gas necessario per sintetizzare architetture 3DG ad alta purezza e a basso difetto.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di soluzioni di laboratorio, tra cui:

- Sistemi CVD e PECVD per la sintesi uniforme del carbonio.

- Forni sottovuoto e a tubo per la lavorazione termica ad alta temperatura.

- Forni personalizzabili per alte temperature di laboratorio su misura per le tue esigenze uniche di catalizzatore e substrato.

Sia che tu ti concentri sulla conduttività elettrica o sull'integrità strutturale, i nostri sistemi ti consentono di diventare un architetto molecolare. Contatta KINTEK oggi stesso per discutere la tua soluzione di forno personalizzata!

Guida Visiva

Riferimenti

- Kavitha Mulackampilly Joseph, Vesselin Shanov. Modified 3D Graphene for Sensing and Electrochemical Capacitor Applications. DOI: 10.3390/nano14010108

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il ruolo di un sistema Metal-Organic Chemical Vapor Deposition (MOCVD)? Coltivare WS2 Monostrato di Alta Qualità

- Quale ruolo svolge il sistema di controllo del flusso di gas nella crescita del Ga2O3? Ottenere alta precisione nei nanofili ad alte prestazioni

- Perché un sistema di gas di trasporto all'argon con flussimetri multicanale è necessario per il CVD? Padronanza della precisione dei film sottili

- Cos'è la deposizione chimica da fase vapore (CVD) e quali industrie ne traggono beneficio? Sblocca l'ingegneria dei materiali a livello atomico

- Perché idrogeno e argon ad alta purezza sono necessari per la deposizione LPCVD di film sottili di hBN? Ruoli dei gas principali per una crescita superiore

- Qual è il significato della CVD nella produzione di celle solari? Sbloccare strati sottili ad alta efficienza

- Perché un analizzatore di ossigeno allo scarico R2R è critico? Garantire la sicurezza del processo antideflagrante

- Cos'è la deposizione di vapore a bassa temperatura? Una guida ai rivestimenti per materiali termosensibili