L'installazione di un analizzatore di ossigeno all'estremità di scarico è il punto di controllo di sicurezza definitivo per prevenire guasti catastrofici in un sistema Roll-to-Roll (R2R). Serve come strumento di verifica primario per confermare che la camera di reazione sia chimicamente inerte prima che inizino le operazioni ad alto rischio. Senza questo specifico punto dati, l'introduzione di gas precursori infiammabili in un ambiente riscaldato si baserebbe su congetture, creando un rischio immediato e grave di esplosione.

L'analizzatore agisce come un "arresto di emergenza" critico nel protocollo di sicurezza. Verificando che i livelli residui di ossigeno siano scesi al di sotto dello 0,5% prima di consentire l'introduzione di gas esplosivi come l'acetilene, fornisce i dati di interblocco essenziali necessari per prevenire l'ossidazione e garantire un funzionamento sicuro e continuo.

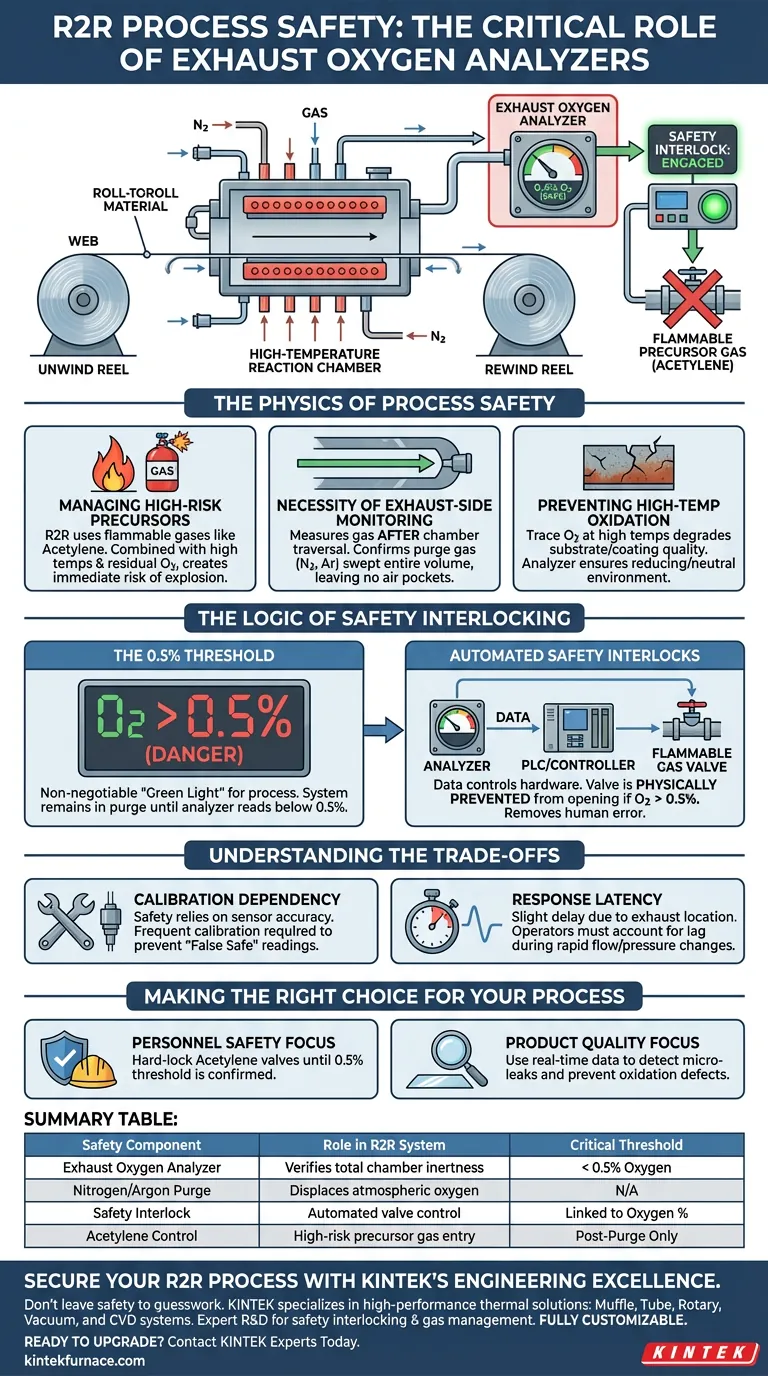

La Fisica della Sicurezza di Processo

Gestione dei precursori ad alto rischio

I sistemi R2R richiedono frequentemente l'uso di gas infiammabili ed esplosivi, come l'acetilene, per facilitare le reazioni.

Questi gas sono altamente instabili in presenza di ossidanti.

Poiché il sistema opera a temperature elevate, la combinazione di acetilene e ossigeno atmosferico residuo crea un ambiente perfetto per la combustione o l'esplosione immediata.

La necessità del monitoraggio sul lato di scarico

Posizionare l'analizzatore all'estremità di scarico è una scelta di progettazione strategica, non arbitraria.

Misura il gas *dopo* che ha attraversato l'intera camera di reazione.

Ciò conferma che il gas di spurgo (solitamente azoto o argon) ha spazzato con successo l'intero volume della camera, senza lasciare sacche d'aria.

Prevenzione dell'ossidazione ad alta temperatura

Oltre al rischio di esplosione, l'ossigeno causa una rapida ossidazione dei materiali in lavorazione.

Ad alte temperature, anche tracce di ossigeno possono degradare la qualità del substrato o del rivestimento.

L'analizzatore garantisce che l'ambiente sia chimicamente riducente o neutro, proteggendo l'integrità del prodotto.

La Logica dell'Interblocco di Sicurezza

La soglia dello 0,5%

Il riferimento primario stabilisce un rigoroso limite di sicurezza: la concentrazione di ossigeno deve essere inferiore allo 0,5%.

Questa è la "luce verde" non negoziabile per il processo.

Finché l'analizzatore non legge al di sotto di questo valore specifico, il sistema rimane in uno stato di spurgo.

Interblocchi di sicurezza automatizzati

I dati forniti dall'analizzatore fanno più che informare l'operatore; controllano l'hardware.

Ciò crea un interblocco di sicurezza: le valvole per i gas infiammabili (acetilene) sono fisicamente impedite dall'aprirsi se il livello di ossigeno è al di sopra della soglia.

Questo meccanismo elimina il potenziale errore umano, garantendo che gas pericolosi non possano essere introdotti in un ambiente ricco di ossigeno.

Comprendere i compromessi

Dipendenza dalla calibrazione

La sicurezza dell'intero sistema dipende fortemente dall'accuratezza del sensore.

Se l'analizzatore non viene calibrato frequentemente, potrebbe segnalare un "falso sicuro" (una lettura bassa quando l'ossigeno è effettivamente alto).

Gli operatori devono trattare la manutenzione del sensore con la stessa priorità dell'operazione del forno stesso.

Latenza di risposta

Poiché l'analizzatore si trova allo scarico, c'è un leggero ritardo tra un cambiamento nella camera e la lettura sul sensore.

Gli operatori devono tenere conto di questo tempo di ritardo.

Rapidi cambiamenti di flusso o pressione potrebbero non riflettersi immediatamente nella lettura dell'ossigeno, richiedendo modifiche operative conservative.

Fare la scelta giusta per il tuo processo

Per garantire la sicurezza e la longevità del tuo sistema R2R, i tuoi protocolli operativi devono concentrarsi su questo punto dati critico.

- Se la tua priorità principale è la sicurezza del personale: Assicurati che il tuo software di controllo sia programmato per bloccare saldamente le valvole dell'acetilene fino a quando la soglia dello 0,5% non sarà confermata dall'analizzatore.

- Se la tua priorità principale è la qualità del prodotto: Utilizza i dati in tempo reale dell'analizzatore per rilevare microperdite nel sistema di vuoto o di tenuta che potrebbero introdurre difetti di ossidazione.

La vera sicurezza del processo si ottiene quando si tratta l'analizzatore di ossigeno non come un monitor, ma come la chiave principale della tua camera di reazione.

Tabella Riassuntiva:

| Componente di Sicurezza | Ruolo nel Sistema R2R | Soglia Critica |

|---|---|---|

| Analizzatore di Ossigeno allo Scarico | Verifica l'inerzia totale della camera prima dell'introduzione del gas | < 0,5% di Ossigeno |

| Spurgo con Azoto/Argon | Sposta l'ossigeno atmosferico e crea un ambiente neutro | N/A |

| Interblocco di Sicurezza | Controllo automatico delle valvole che impedisce l'ingresso di gas infiammabili | Collegato alla % di Ossigeno |

| Controllo Acetilene | Ingresso di gas precursore ad alto rischio solo dopo verifica di sicurezza | Solo Post-Spurgo |

Proteggi il tuo processo R2R con l'eccellenza ingegneristica di KINTEK

Non lasciare la sicurezza del tuo laboratorio al caso. Noi di KINTEK siamo specializzati in soluzioni termiche ad alte prestazioni, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD. Il nostro team di ricerca e sviluppo esperto comprende la necessità critica di interblocchi di sicurezza e una gestione precisa dei gas per le operazioni Roll-to-Roll.

Sia che tu abbia bisogno di un forno ad alta temperatura costruito su misura o di una guida esperta sull'integrazione di analizzatori di sicurezza nel tuo flusso di lavoro, i nostri sistemi sono completamente personalizzabili per soddisfare le tue esigenze uniche di ricerca e produzione.

Pronto ad aggiornare la sicurezza e la precisione del tuo laboratorio? Contatta oggi stesso gli esperti KINTEK

Guida Visiva

Riferimenti

- Jean‐Luc Meunier, Jason R. Tavares. Continuous Reactive-Roll-to-Roll Growth of Carbon Nanotubes for Fog Water Harvesting Applications. DOI: 10.3390/c10010009

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Sistema di macchine MPCVD a risonatore cilindrico per la crescita del diamante in laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali materiali ceramici possono essere depositati tramite CVD? Scopri i rivestimenti ad alte prestazioni per il tuo laboratorio

- Perché sono necessari i controllori di flusso di massa e le bolle di KOH nella CVD a due stadi di MoS2? Garantire precisione e sicurezza in laboratorio

- Quali settori e campi di ricerca traggono beneficio dai sistemi di sinterizzazione a forno tubolare CVD per materiali 2D? Sblocca innovazioni tecnologiche di nuova generazione

- Quali tipi di materiali possono essere sintetizzati utilizzando i sistemi CVD descritti? Esplora la Sintesi Versatile per Materiali Avanzati

- In quale settore viene frequentemente utilizzato il CVD e per quale specifica applicazione? Scopri il suo ruolo nei semiconduttori e oltre

- Quale ruolo gioca il PVD a ultra-alto vuoto nella sintesi per irraggiamento pulsato? Costruisci precursori puri per calcogenuri metallici

- Come fanno i reattori CVD sottovuoto di grado industriale a ottenere un controllo preciso dei precursori? Padroneggiare la crescita del grafene drogato con azoto

- Quali funzioni protettive fornisce un sistema di raffreddamento ad acqua circolante durante il CVD? Garantire l'integrità del vuoto oggi