Nella produzione di celle solari, la deposizione chimica da fase vapore (CVD) è un processo produttivo fondamentale utilizzato per creare gli strati sottili essenziali che convertono la luce solare in elettricità. Non è solo una tecnica, ma una famiglia di processi utilizzati sia per costruire il materiale fotovoltaico di base sia per aggiungere rivestimenti funzionali che aumentano significativamente l'efficienza e la durata complessiva della cella.

La sfida principale nella produzione di celle solari è creare un dispositivo a semiconduttore multistrato perfettamente strutturato su scala industriale. La CVD è significativa perché fornisce la precisione a livello atomico richiesta per depositare questi film ultra-sottili, determinando direttamente le prestazioni finali e la fattibilità economica della cella solare.

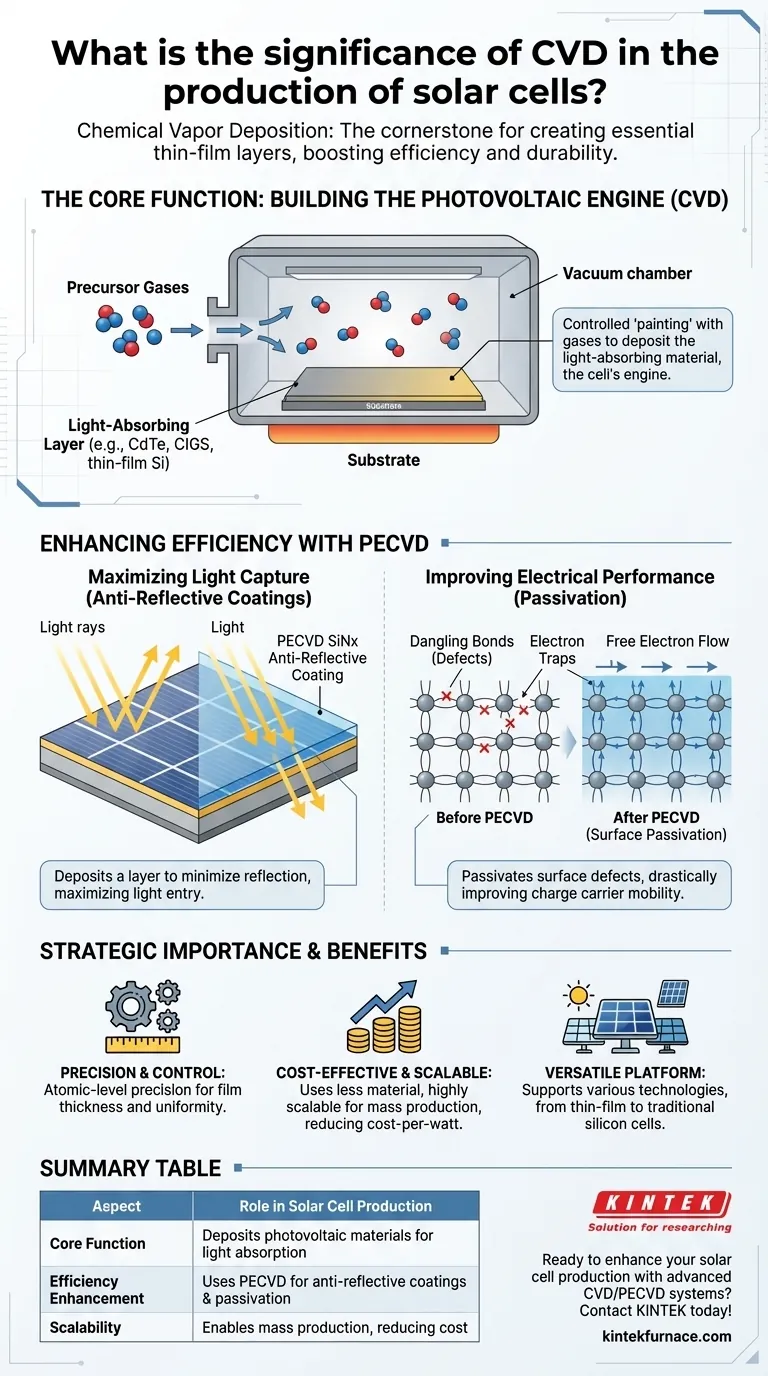

La Funzione Principale: Costruire il Motore Fotovoltaico

In sostanza, una cella solare è un semiconduttore specializzato progettato per catturare i fotoni e rilasciare elettroni. La CVD è la tecnologia utilizzata per costruire le parti più critiche di questo dispositivo.

Cos'è la Deposizione Chimica da Fase Vapore?

Pensa alla CVD come a un processo di "pittura" altamente controllato che utilizza gas chimici. I gas precursori vengono introdotti in una camera a vuoto contenente il materiale di base, o substrato. Questi gas reagiscono e si decompongono sulla superficie calda del substrato, formando un film solido e ultra-sottile con una struttura altamente ordinata.

Deposizione dello Strato Assorbitore di Luce

Il ruolo principale della CVD è depositare il materiale fotovoltaico, ovvero lo strato che assorbe la luce solare. Questo è il motore della cella solare.

Per le celle solari a film sottile, la CVD viene utilizzata per creare strati di materiali come tellururo di cadmio (CdTe), selenuro di rame e indio e gallio (CIGS) o varie forme di silicio a film sottile. Il controllo preciso che la CVD offre sullo spessore e sulla composizione chimica del film è essenziale per ottimizzare l'assorbimento della luce e le proprietà elettriche della cella.

Oltre il Motore: Migliorare l'Efficienza con la PECVD

Mentre la CVD standard costruisce il nucleo, una variante specializzata a temperatura più bassa chiamata CVD potenziata al plasma (PECVD) è fondamentale per aggiungere strati che ne migliorano le prestazioni senza danneggiare la struttura sottostante della cella.

Il Ruolo della CVD Potenziata al Plasma (PECVD)

La PECVD utilizza il plasma per energizzare i gas precursori, consentendo al processo di deposizione di avvenire a temperature molto più basse. Ciò è vitale quando si aggiungono strati sopra parti della cella solare già fabbricate che sono sensibili al calore.

Massimizzare la Cattura della Luce con Rivestimenti Antiriflesso

Una porzione significativa della luce solare può riflettersi sulla superficie lucida di una cella solare, sprecando energia potenziale. La PECVD viene utilizzata per depositare un film trasparente di nitruro di silicio (SiNx) che funge da rivestimento antiriflesso.

Questo strato è progettato con uno spessore specifico che minimizza la riflessione e massimizza la quantità di luce che entra nella cella, aumentandone direttamente la potenza erogata.

Migliorare le Prestazioni Elettriche Tramite Passivazione

Questo è uno dei ruoli più critici e sottili della PECVD. Durante la produzione, possono formarsi difetti microscopici, o "legami pendenti" (dangling bonds), sulla superficie del silicio. Questi difetti agiscono come trappole per gli elettroni liberati dalla luce solare, riducendo l'efficienza della cella.

Il film di nitruro di silicio ricco di idrogeno depositato dalla PECVD "passiva" questi difetti, sanando efficacemente la superficie. Questa passivazione superficiale consente agli elettroni di muoversi più liberamente, migliorando drasticamente la mobilità dei portatori di carica e le prestazioni complessive della cella solare.

Comprendere i Compromessi e l'Importanza Strategica

Come ogni processo di produzione avanzato, la CVD comporta un equilibrio tra benefici e sfide che è fondamentale comprendere.

Precisione vs. Complessità del Processo

Il più grande punto di forza della CVD è la sua capacità di controllare lo spessore e l'uniformità del film con precisione a livello atomico. Tuttavia, ciò richiede sistemi di forni sofisticati e costosi che gestiscono vuoto spinto, temperature precise e il flusso controllato di gas reattivi.

Efficienza dei Costi e Scalabilità

Le celle solari a film sottile, che fanno grande affidamento sulla CVD, utilizzano una quantità significativamente inferiore di materie prime rispetto ai tradizionali wafer di silicio spessi. Questo, unito al fatto che i processi CVD sono altamente scalabili per la produzione di massa, è un motore chiave per ridurre il costo complessivo per watt dell'energia solare.

Uno Strumento Versatile e Indispensabile

L'importanza della CVD deriva dalla sua versatilità. Non è limitata a un solo tipo di tecnologia solare. Viene utilizzata per migliorare le celle a wafer di silicio tradizionali con strati di passivazione ed è il processo fondamentale per molteplici generazioni di tecnologie a film sottile, rendendola una piattaforma vitale sia per la produzione attuale che per l'innovazione futura.

Come Applicare Questo al Tuo Progetto

Il tuo focus determinerà quale aspetto della tecnologia CVD è più rilevante per i tuoi obiettivi.

- Se il tuo obiettivo principale è massimizzare l'efficienza della cella: L'applicazione della PECVD per la deposizione di rivestimenti antiriflesso e di passivazione di alta qualità è la tua area di interesse più critica.

- Se il tuo obiettivo principale è sviluppare energia solare di nuova generazione a basso costo: La tua attenzione dovrebbe essere su come la CVD consente la deposizione di nuovi materiali a film sottile come CdTe, CIGS o perovskiti.

- Se il tuo obiettivo principale è la produzione su scala industriale: La scalabilità, il controllo dell'uniformità e la produttività dei sistemi CVD di grande superficie sono i fattori più importanti per raggiungere la fattibilità economica.

In definitiva, la CVD è la tecnologia che trasforma i gas chimici grezzi nel cuore ad alte prestazioni di una moderna cella solare, rendendola un facilitatore indispensabile per l'energia pulita.

Tabella Riassuntiva:

| Aspetto | Ruolo nella Produzione di Celle Solari |

|---|---|

| Funzione Principale | Deposita materiali fotovoltaici (es. CdTe, CIGS) per l'assorbimento della luce |

| Miglioramento dell'Efficienza | Utilizza la PECVD per rivestimenti antiriflesso e passivazione superficiale |

| Scalabilità | Abilita la produzione di massa, riducendo il costo per watt |

| Versatilità | Supporta varie tecnologie solari, incluse celle a film sottile e a base di silicio |

Pronto a migliorare la tua produzione di celle solari con soluzioni avanzate di forni ad alta temperatura? KINTEK sfrutta una R&S eccezionale e una produzione interna per fornire ai diversi laboratori sistemi CVD/PECVD all'avanguardia, forni a muffola, forni a tubo, forni rotativi e forni sottovuoto e a atmosfera controllata. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo le vostre esigenze sperimentali uniche per una deposizione precisa di film sottili, aumentando l'efficienza e la scalabilità. Contattateci oggi stesso per discutere come le nostre soluzioni possono guidare le vostre innovazioni nell'energia pulita!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati