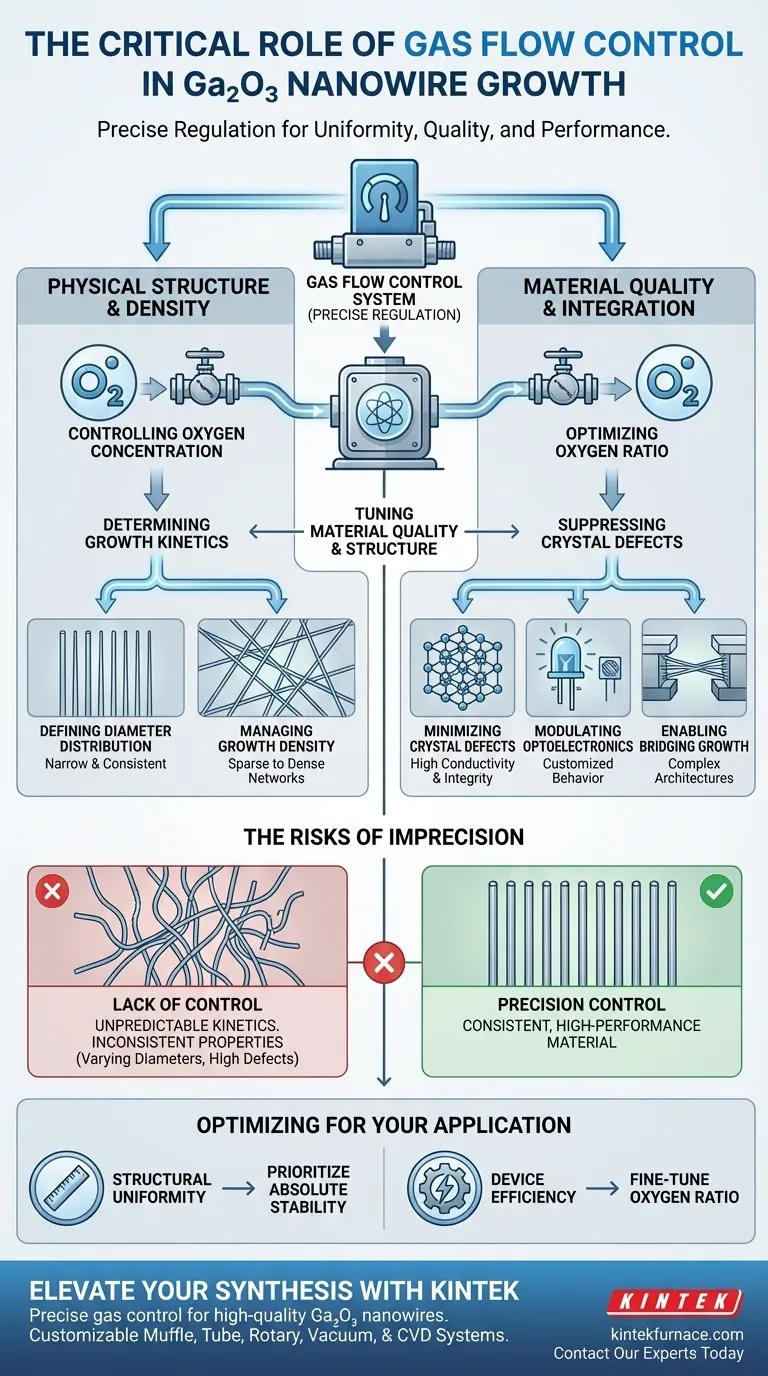

La precisa regolazione dell'ambiente di crescita è la funzione critica del sistema di controllo del flusso di gas nella fabbricazione di nanofili di ossido di gallio (Ga2O3). Gestendo accuratamente la concentrazione di ossigeno, questo sistema detta direttamente la cinetica di crescita, stabilendo la struttura fisica e la qualità dei nanofili. Senza questo controllo, è impossibile ottenere le specifiche proprietà optoelettroniche richieste per applicazioni ad alte prestazioni.

Il sistema di controllo del flusso di gas agisce come meccanismo primario per la messa a punto della qualità del materiale, stabilendo un legame diretto tra i rapporti di ossigeno e il diametro, la densità e i livelli di difetti del nanofilo.

Regolazione dell'Ambiente di Crescita

Controllo della Concentrazione di Ossigeno

Il ruolo fondamentale del sistema di flusso di gas è la regolazione ad alta precisione della concentrazione di ossigeno all'interno della camera di reazione. Questo rapporto non è semplicemente una condizione di sfondo; è una variabile attiva che guida la sintesi chimica del materiale.

Determinazione della Cinetica di Crescita

La concentrazione di ossigeno, determinata dalla portata, governa la velocità e il modo in cui si formano i nanofili. Questa influenza sulla cinetica di crescita è la leva che i ricercatori utilizzano per modellare il prodotto finale.

Impatto sulla Struttura Fisica

Definizione della Distribuzione del Diametro

Il flusso di gas influisce direttamente sullo spessore dei nanofili risultanti. Un controllo preciso consente una stretta distribuzione del diametro, garantendo che i nanofili siano uniformi in termini di dimensioni.

Gestione della Densità di Crescita

Oltre alla dimensione del singolo filo, il flusso di gas detta la densità di popolazione dei nanofili sul substrato. La regolazione del flusso consente la transizione da una crescita sparsa e isolata a reti dense e interconnesse.

Miglioramento della Qualità del Materiale e dell'Integrazione

Minimizzazione dei Difetti Cristallini

La stabilità del flusso di gas è direttamente correlata alla purezza del reticolo cristallino. Un rapporto di ossigeno ottimizzato sopprime la formazione di difetti cristallini, essenziale per mantenere un'elevata conduttività e integrità strutturale.

Modulazione delle Caratteristiche Optoelettroniche

Poiché il flusso di gas influenza i livelli di difetti e la geometria, regola efficacemente il comportamento optoelettronico dei nanofili. Ciò consente di personalizzare il materiale per specifiche applicazioni di emissione di luce o di rilevamento.

Abilitazione della Crescita a Ponte

Ottenere un'alta prestazione di "crescita a ponte", in cui i nanofili attraversano uno spazio tra le strutture, richiede condizioni ambientali precise. Il sistema di flusso di gas fornisce la stabilità necessaria per facilitare questa complessa impresa architettonica.

La Criticità della Precisione

I Rischi dell'Imprecisione

Mentre l'alta precisione porta ad alte prestazioni, vale anche il contrario. La mancanza di controllo sul flusso di gas si traduce in una cinetica di crescita imprevedibile.

Proprietà del Materiale Inconsistenti

Se il rapporto di ossigeno fluttua, i nanofili risultanti soffriranno di diametri variabili e alte densità di difetti. Ciò li rende inadatti all'integrazione in dispositivi elettronici sensibili.

Ottimizzazione per la Tua Applicazione Specifica

Per ottenere i migliori risultati, è necessario adattare la strategia di flusso di gas ai propri specifici obiettivi ingegneristici.

- Se il tuo obiettivo principale è l'uniformità strutturale: Dai priorità alla stabilità assoluta delle portate per restringere la distribuzione del diametro e garantire una geometria coerente su tutto il substrato.

- Se il tuo obiettivo principale è l'efficienza del dispositivo: Metti a punto il rapporto di ossigeno per minimizzare i difetti cristallini, massimizzando così le caratteristiche optoelettroniche specifiche richieste per il tuo dispositivo.

Trattando il sistema di controllo del flusso di gas come uno strumento di precisione piuttosto che una semplice linea di alimentazione, sblocchi il pieno potenziale della tecnologia dei nanofili di Ga2O3.

Tabella Riassuntiva:

| Ruolo Chiave | Impatto sulla Crescita dei Nanofili | Beneficio Primario |

|---|---|---|

| Regolazione dell'Ossigeno | Guida la sintesi chimica e la cinetica | Purezza del materiale coerente |

| Stabilità della Portata | Definisce la distribuzione del diametro e della densità | Uniformità strutturale |

| Soppressione dei Difetti | Minimizza le incongruenze del reticolo | Optoelettronica ad alte prestazioni |

| Messa a Punto dell'Ambiente | Facilita la complessa crescita a ponte | Integrazione di dispositivi avanzati |

Migliora la Tua Sintesi di Materiali con KINTEK

Il controllo preciso del gas è il fondamento di nanofili di ossido di gallio di alta qualità. Noi di KINTEK comprendiamo che stabilità e accuratezza sono non negoziabili per la ricerca avanzata. Supportati da R&S e produzione esperte, offriamo sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze di laboratorio uniche.

Pronto a ottimizzare la tua cinetica di crescita e minimizzare i difetti cristallini? Collabora con KINTEK per soluzioni affidabili ad alta temperatura su misura per i tuoi specifici obiettivi ingegneristici.

Contatta i Nostri Esperti Oggi Stesso

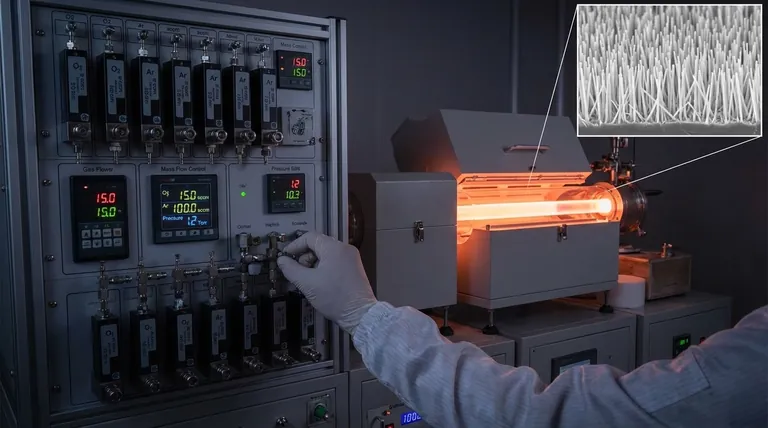

Guida Visiva

Riferimenti

- Bing Bai, Shunji Chen. Growth Optimization of Bridging Ga<sub>2</sub>O<sub>3</sub> Nanowires and the Effect of Oxygen on their Optoelectronic Properties. DOI: 10.1002/pssa.202500163

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema di macchine MPCVD Reattore a campana con risonatore per laboratorio e crescita del diamante

- 915MHz MPCVD Diamond Machine Microwave Plasma Chemical Vapor Deposition System Reactor

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di un sistema LPCVD per WS2-MoS2? Raggiungere una precisione atomica senza interruzioni

- Come si confronta il CVD con la deposizione fisica da vapore (PVD)? Scegli la tecnologia di rivestimento giusta

- Quali sono i vantaggi della tecnica CVD? Ottenere film sottili di elevata purezza e uniformità per la produzione avanzata

- Quale ruolo svolge un sistema di deposizione chimica da vapore (CVD) nella sintesi del grafene monostrato?

- Come contribuisce un reattore ALD a parete calda personalizzato alle membrane 6FDA-TFDB? Migliorare la modifica polimerica a livello atomico

- Quali sono le differenze chiave tra i processi PVD e CVD? Scegliere il metodo di deposizione del film sottile giusto

- Quali sono le caratteristiche chiave di progettazione di un forno a tubo per CVD? Ottimizza la tua sintesi di materiali con precisione

- Quali sono i vantaggi dell'utilizzo della Deposizione Chimica da Fase Vapore? Ottieni film sottili uniformi e di elevata purezza per le tue applicazioni