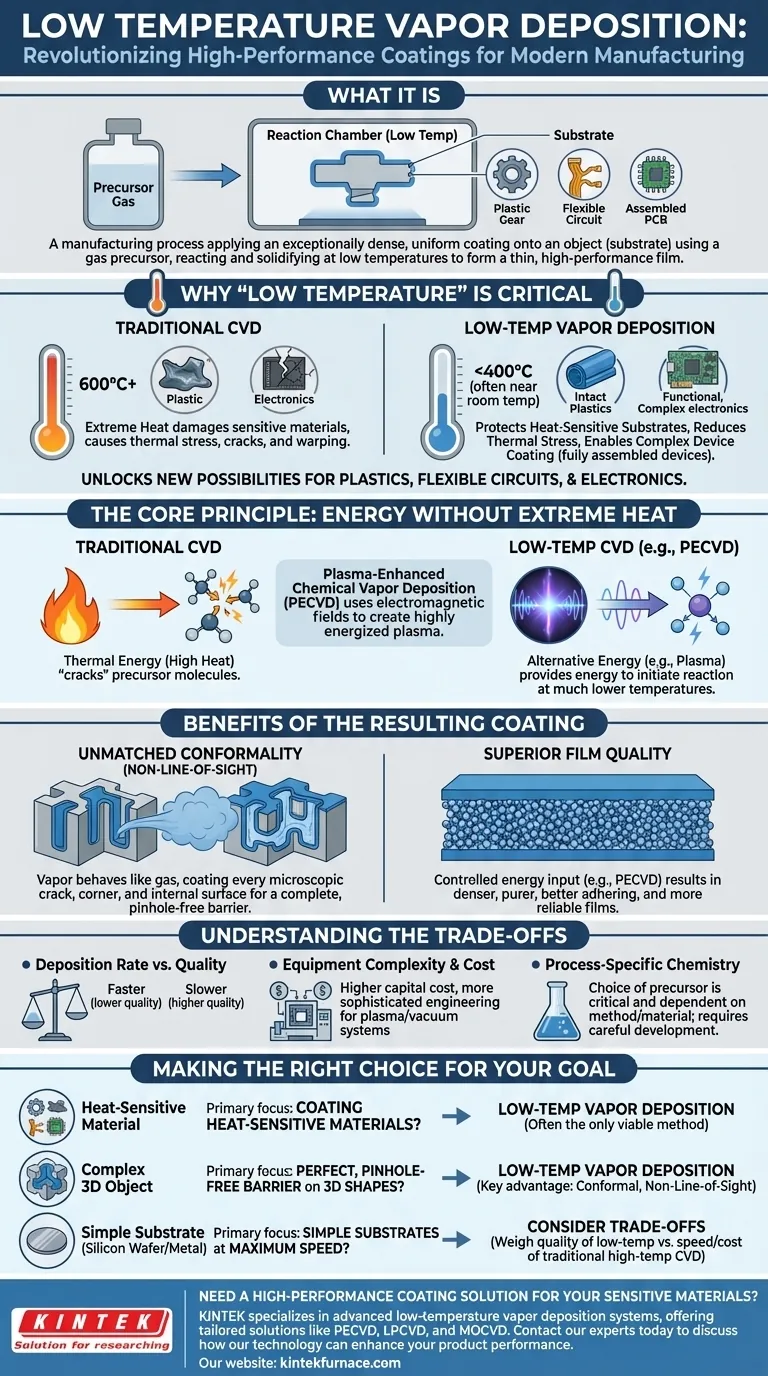

In sostanza, la deposizione di vapore a bassa temperatura è un processo di produzione utilizzato per applicare un rivestimento eccezionalmente denso e uniforme su un oggetto, o "substrato". Lo ottiene trasformando un precursore chimico in un gas, che quindi reagisce e si solidifica sulla superficie del substrato, formando un film sottile e ad alte prestazioni senza richiedere il calore estremo dei metodi tradizionali.

Il vantaggio cruciale di questa tecnologia è la sua capacità di rivestire materiali termosensibili. Consente l'applicazione di pellicole protettive e ad alte prestazioni su prodotti moderni come plastiche, circuiti flessibili ed elettronica assemblata complessa che verrebbero danneggiati o distrutti dai processi di rivestimento convenzionali ad alta temperatura.

Perché la "Bassa Temperatura" è un Vantaggio Critico

La deposizione chimica da vapore (CVD) tradizionale richiede spesso temperature superiori a 600°C (1112°F). Le varianti a bassa temperatura operano a temperature significativamente più basse, spesso inferiori a 400°C e talvolta vicine alla temperatura ambiente, aprendo nuove possibilità di produzione.

Protezione dei Substrati Sensibili

Molti materiali moderni semplicemente non possono resistere al calore elevato. Le plastiche si scioglierebbero e i componenti delicati all'interno di uno smartphone o di un sensore verrebbero danneggiati irreparabilmente. I processi a bassa temperatura rendono possibile il rivestimento diretto di questi materiali.

Riduzione dello Stress Termico

Anche per i materiali che possono resistere alle alte temperature, il processo di riscaldamento e raffreddamento può introdurre stress meccanico. Questo stress può causare la deformazione del substrato o portare a crepe e delaminazione nel rivestimento stesso, compromettendone l'integrità.

Abilitazione della Produzione di Dispositivi Complessi

La deposizione a bassa temperatura consente il rivestimento di dispositivi completamente o parzialmente assemblati. Invece di rivestire singoli componenti e poi assemblarli, i produttori possono applicare uno strato protettivo finale sull'intera struttura elettronica, semplificando la produzione e garantendo una protezione completa.

Il Principio Fondamentale: Energia Senza Calore Estremo

La sfida fondamentale è fornire energia sufficiente per guidare la reazione chimica senza fare affidamento su un calore intenso.

CVD Standard: Energia Termica

Nella CVD tradizionale, l'alta temperatura è la fonte di energia. "Rompe" termicamente le molecole del gas precursore, facendole separare e reagire per formare il film desiderato sul substrato.

CVD a Bassa Temperatura: Fonti di Energia Alternative

I metodi a bassa temperatura sostituiscono il calore con altre forme di energia. Il metodo più comune è la Deposizione Chimica da Vapore Assistita da Plasma (PECVD), che utilizza un campo elettromagnetico (come radiofrequenza o microonde) per creare un plasma.

Questo plasma, uno stato di gas altamente energizzato, fornisce l'energia necessaria per avviare la reazione chimica a una temperatura molto più bassa.

Vantaggi del Rivestimento Risultante

Il valore di questo processo risiede non solo nella sua compatibilità con i materiali sensibili, ma anche nella qualità del film che produce.

Conformità Ineguagliabile (Non in Linea di Vista)

La deposizione di vapore crea un rivestimento conforme. A differenza di una vernice spray che copre solo ciò che può "vedere" (linea di vista), il precursore di vapore si comporta come un gas, fluendo e rivestendo ogni crepa microscopica, angolo e superficie interna. Ciò crea una barriera veramente completa e priva di fori di spillo.

Qualità del Film Superiore

L'apporto energetico controllato da metodi come la PECVD si traduce spesso in film più densi, più puri e con una migliore adesione rispetto a quelli ottenuti con altri processi. Ciò porta a prestazioni più affidabili e durature.

Comprendere i Compromessi

Sebbene potente, la deposizione a bassa temperatura non è una soluzione universale. Comporta specifici compromessi ingegneristici.

Velocità di Deposizione vs. Qualità

In generale, i processi a bassa temperatura possono essere più lenti rispetto alle loro controparti ad alta temperatura. Esiste spesso un compromesso tra la velocità di deposizione del rivestimento e la qualità e uniformità finali del film.

Complessità e Costo delle Apparecchiature

I sistemi per processi come la PECVD sono più complessi e comportano un costo di capitale più elevato rispetto ai semplici forni CVD termici. L'uso di sistemi a plasma e sottovuoto richiede un'ingegneria e una manutenzione più sofisticate.

Chimica Specifica del Processo

La scelta dei prodotti chimici precursori è fondamentale e dipende fortemente dal metodo di deposizione specifico e dal materiale del film desiderato. Non tutti i materiali possono essere facilmente depositati utilizzando tecniche a bassa temperatura, il che richiede un attento sviluppo del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione della giusta tecnologia di rivestimento dipende interamente dal tuo materiale, dalla complessità del prodotto e dai requisiti di prestazione.

- Se la tua attenzione principale è il rivestimento di materiali termosensibili come plastiche o elettronica assemblata: La deposizione di vapore a bassa temperatura non è solo un'opzione; è spesso l'unico metodo ad alte prestazioni praticabile.

- Se la tua attenzione principale è ottenere una barriera perfetta e priva di fori su una forma 3D complessa: La natura conforme e "non in linea di vista" della deposizione di vapore è il tuo vantaggio chiave, e i processi a bassa temperatura lo rendono disponibile per una gamma più ampia di prodotti.

- Se la tua attenzione principale è il rivestimento di substrati semplici e robusti (come wafer di silicio o metalli) alla massima velocità: Devi valutare la qualità superiore del film dei metodi a bassa temperatura rispetto alle velocità potenzialmente più elevate e al minor costo delle apparecchiature della CVD tradizionale ad alta temperatura.

In definitiva, la deposizione di vapore a bassa temperatura trasforma i rivestimenti ad alte prestazioni da un processo industriale specializzato in uno strumento versatile per l'innovazione in innumerevoli prodotti moderni.

Tabella Riassuntiva:

| Caratteristica Chiave | Vantaggio |

|---|---|

| Funzionamento a Bassa Temperatura (spesso <400°C) | Protegge substrati termosensibili come plastiche ed elettronica assemblata |

| Rivestimento Conforme | Riveste forme 3D complesse, crepe e superfici interne in modo uniforme |

| Qualità del Film Superiore | Crea barriere dense e prive di fori di spillo con eccellente adesione |

| Abilita la Produzione Complessa | Consente il rivestimento di dispositivi completamente assemblati per una protezione completa |

Hai bisogno di una soluzione di rivestimento ad alte prestazioni per i tuoi materiali sensibili? KINTEK è specializzata in sistemi avanzati di deposizione di vapore a bassa temperatura. Sfruttando la nostra eccezionale R&S e la produzione interna, forniamo a diversi laboratori soluzioni personalizzate come i nostri sistemi PECVD, LPCVD e MOCVD. La nostra forte capacità di personalizzazione approfondita garantisce che possiamo soddisfare con precisione le tue esigenze uniche di sperimentazione e produzione. Contatta oggi i nostri esperti per discutere come la nostra tecnologia può migliorare le prestazioni del tuo prodotto e il processo di produzione.

Guida Visiva

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è il riscaldamento a resistenza e come viene classificato? Scopri il Metodo Migliore per le Tue Esigenze Termiche

- Cosa sono i film barriera ai gas e come interviene il PECVD nella loro creazione? Scopri le Soluzioni di Imballaggio Avanzate

- Come fa un sistema CVD a garantire la qualità degli strati di carbonio? Raggiungere la precisione nanometrica con KINTEK

- Quali sono i principali vantaggi dei forni tubolari PECVD rispetto ai forni tubolari CVD? Temperatura inferiore, deposizione più rapida e altro ancora

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio