In sostanza, la Deposizione Chimica da Fase Vapore (CVD) è un sofisticato processo di produzione utilizzato per applicare un film solido eccezionalmente sottile e ad alte prestazioni su una superficie. Questo viene ottenuto introducendo un gas precursore in una camera ad alta temperatura, che poi reagisce chimicamente e si lega a un substrato, costruendo efficacemente un nuovo strato atomo per atomo. Questa tecnica è indispensabile in settori come i semiconduttori, l'energia e le scienze della vita, dove le proprietà dei materiali a livello microscopico sono critiche.

Il vero valore della CVD non è semplicemente rivestire una superficie, ma costruirne una nuova. Permette la creazione di materiali ad alta purezza, perfettamente uniformi con funzioni specifiche che sono impossibili da ottenere con metodi tradizionali.

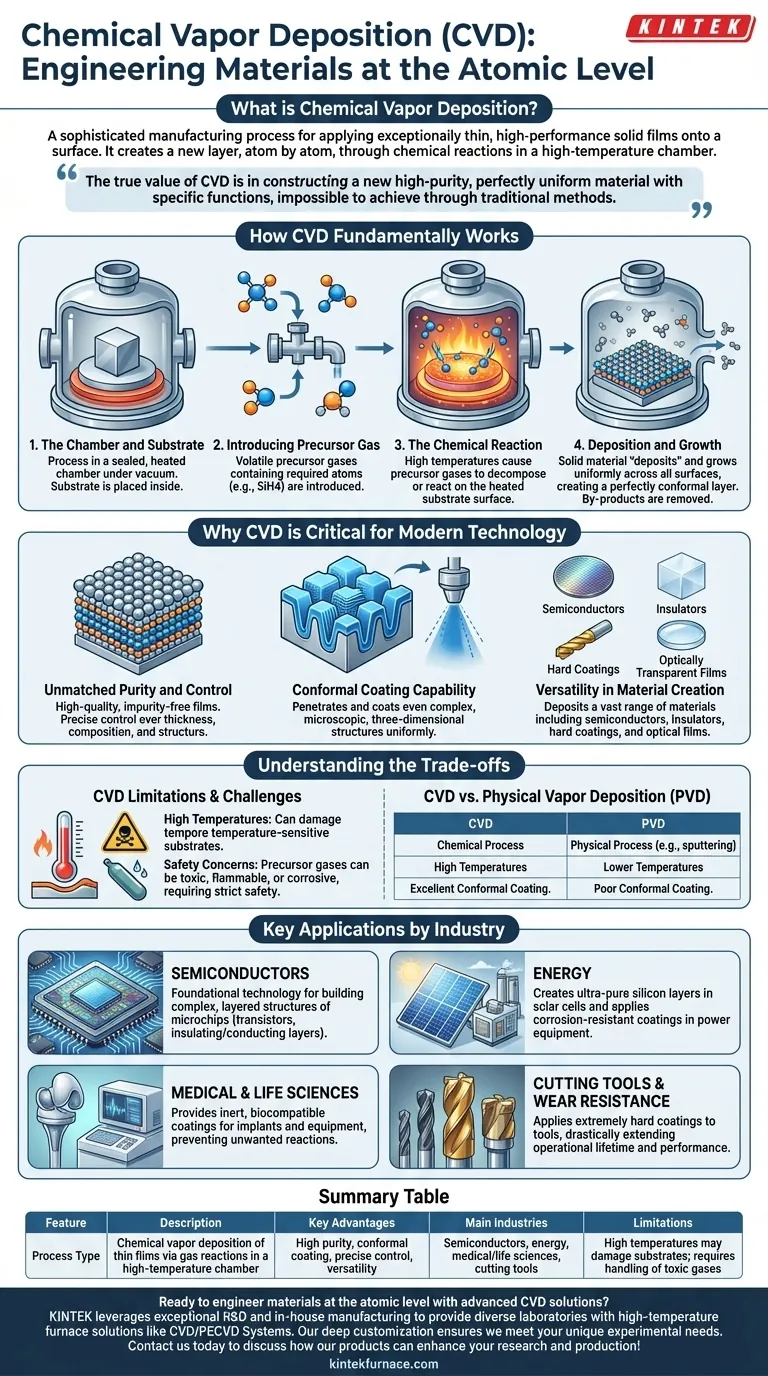

Come funziona fondamentalmente la CVD

Per capire perché la CVD è così cruciale, devi prima comprendere l'eleganza del suo processo. È un metodo termochimico che trasforma un gas in un film solido ad alte prestazioni.

La Camera e il Substrato

L'intero processo si svolge all'interno di una camera di reazione sigillata, spesso sotto vuoto. L'oggetto da rivestire, noto come substrato, viene posizionato all'interno di questa camera.

Introduzione del Gas Precursore

Uno o più gas volatili, chiamati precursori, vengono introdotti nella camera. Questi precursori contengono gli atomi specifici richiesti per il rivestimento finale (ad esempio, silicio da gas silano).

La Reazione Chimica

La camera viene riscaldata a temperature estremamente elevate. Questa energia termica fa sì che i gas precursori si decompongano o reagiscano tra loro sulla superficie del substrato riscaldato.

Deposizione e Crescita

Man mano che la reazione chimica si verifica, il materiale solido desiderato si "deposita" sul substrato. Questo film cresce uniformemente su tutte le superfici esposte, creando uno strato perfettamente conforme che segue ogni contorno microscopico dell'oggetto. I sottoprodotti chimici indesiderati vengono continuamente rimossi dalla camera.

Perché la CVD è critica per la tecnologia moderna

La natura precisa del processo CVD gli conferisce vantaggi unici che sono essenziali per la produzione di componenti avanzati in molteplici settori.

Purezza e Controllo Ineguagliabili

Poiché il processo è costruito da una reazione chimica controllata con gas puri, i film risultanti sono incredibilmente di alta qualità e privi di impurità. Gli ingegneri possono controllare con precisione lo spessore, la composizione e la struttura cristallina del film gestendo temperatura, pressione e flusso di gas.

Capacità di Rivestimento Conforme

A differenza di un rivestimento a spruzzo, i precursori gassosi nella CVD possono penetrare e rivestire anche le strutture tridimensionali più complesse e microscopiche. Questa capacità di creare uno strato uniforme ovunque è una caratteristica distintiva e non negoziabile per applicazioni come i circuiti integrati.

Versatilità nella Creazione di Materiali

La CVD non si limita a un solo tipo di materiale. Il processo può essere adattato per depositare una vasta gamma di materiali, tra cui:

- Semiconduttori (es. silicio)

- Isolanti (es. biossido di silicio)

- Rivestimenti duri e protettivi (es. nitruro di titanio)

- Film otticamente trasparenti

Comprendere i compromessi

Sebbene potente, la CVD non è una soluzione universale. I suoi requisiti introducono limitazioni e sfide specifiche che devono essere considerate.

La Sfida delle Alte Temperature

Il calore elevato richiesto per la maggior parte dei processi CVD può danneggiare o deformare i substrati sensibili alla temperatura, come molte plastiche o alcune leghe metalliche. Questo limita i tipi di materiali che possono essere rivestiti efficacemente.

Precursori e Preoccupazioni per la Sicurezza

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. La manipolazione e lo smaltimento di questi materiali richiedono rigorosi protocolli di sicurezza e attrezzature specializzate e costose.

CVD vs. Deposizione Fisica da Fase Vapore (PVD)

La CVD è spesso paragonata alla Deposizione Fisica da Fase Vapore (PVD), un'altra tecnica per film sottili. Mentre i processi PVD (come lo sputtering) sono fisici piuttosto che chimici e possono operare a temperature più basse, di solito faticano a produrre i rivestimenti altamente conformi che sono la forza primaria della CVD.

Applicazioni chiave per settore

La tua scelta di utilizzare la CVD dipende interamente dalle proprietà del materiale che devi ottenere.

- Se il tuo obiettivo principale sono i semiconduttori: la CVD è la tecnologia fondamentale utilizzata per costruire le complesse strutture stratificate dei microchip, depositando gli strati isolanti e conduttivi che formano i transistor.

- Se il tuo obiettivo principale è l'energia: la CVD è utilizzata per creare gli strati di silicio ultrapuro nelle celle solari e per applicare rivestimenti resistenti alla corrosione all'interno delle apparecchiature di generazione di energia.

- Se il tuo obiettivo principale è la medicina e le scienze della vita: la CVD fornisce rivestimenti inerti e biocompatibili per impianti medicali e apparecchiature analitiche, prevenendo reazioni indesiderate con il corpo umano o campioni sensibili.

- Se il tuo obiettivo principale sono gli utensili da taglio e la resistenza all'usura: la CVD applica rivestimenti estremamente duri a punte da trapano e utensili da taglio industriali, estendendo drasticamente la loro durata operativa e le prestazioni.

In definitiva, la CVD ci consente di ingegnerizzare materiali a livello atomico, costruendo le fondamenta per la prossima generazione di tecnologia.

Tabella riassuntiva:

| Caratteristica | Descrizione |

|---|---|

| Tipo di Processo | Deposizione chimica da fase vapore di film sottili tramite reazioni gassose in una camera ad alta temperatura |

| Vantaggi Chiave | Elevata purezza, rivestimento conforme, controllo preciso, versatilità nei materiali (es. semiconduttori, isolanti) |

| Principali Industrie | Semiconduttori, energia, medicina/scienze della vita, utensili da taglio |

| Limitazioni | Le alte temperature possono danneggiare i substrati; richiede la manipolazione di gas tossici |

Sei pronto a ingegnerizzare materiali a livello atomico con soluzioni CVD avanzate? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura come i sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come i nostri prodotti possono migliorare la tua ricerca e produzione nei semiconduttori, nell'energia e oltre!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati