Idrogeno e argon ad alta purezza svolgono ruoli distinti e non negoziabili nella deposizione chimica da vapore a bassa pressione (LPCVD) del nitruro di boro esagonale (hBN). L'argon fornisce un ambiente strettamente inerte per il trasporto dei precursori chimici, mentre l'idrogeno agisce come agente chimico attivo per ridurre gli ossidi, regolare la velocità di crescita e proteggere il film durante le transizioni termiche.

Il successo della preparazione di film sottili di hBN si basa sulla sinergia tra questi due gas: l'argon funge da veicolo fisico per il trasporto, mentre l'idrogeno condiziona chimicamente il substrato e salvaguarda il materiale dall'ossidazione durante la ricottura e il raffreddamento.

Il Ruolo dell'Argon: Il Trasportatore Inerte

Stabilire un Ambiente Pulito

L'argon viene utilizzato principalmente per stabilire un'atmosfera protettiva e inerte all'interno della camera di reazione. Poiché è chimicamente non reattivo, sposta i gas atmosferici senza interferire con il delicato processo di nucleazione dell'hBN.

Funzionalità di Trasporto

Oltre alla protezione, l'argon funge da gas di trasporto. È responsabile del trasporto fisico dei precursori specifici richiesti per la crescita dell'hBN nella zona di reazione, garantendo un apporto costante e uniforme di materiale al substrato.

Il Ruolo dell'Idrogeno: Il Modulatore Chimico

Ricottura e Preparazione del Substrato

Prima che inizi la fase di crescita effettiva, viene introdotto l'idrogeno per ricuocere il substrato. Questo passaggio rimuove efficacemente gli ossidi superficiali che altrimenti contaminerebbero l'interfaccia.

Inoltre, questo trattamento con idrogeno aiuta ad aumentare la dimensione dei grani del substrato. Una superficie del substrato più pulita e a grani più grandi è fondamentale per promuovere la crescita epitassiale di alta qualità del film di hBN.

Regolazione della Cinetica di Reazione

Durante la fase di deposizione, l'idrogeno partecipa direttamente alle dinamiche della reazione chimica. Aiuta a regolare la cinetica della crescita, assicurando che l'hBN si formi a una velocità controllata piuttosto che precipitare caoticamente.

Protezione Durante il Raffreddamento ad Alta Temperatura

Il rischio di danni continua anche dopo il completamento della deposizione. Il flusso di idrogeno deve essere mantenuto durante la fase di raffreddamento per prevenire l'ossidazione. Questo protegge sia i film sottili di hBN appena formati sia gli elettrodi metallici dal degradarsi durante il raffreddamento da alte temperature di processo.

Comprendere i Compromessi

La Necessità di Alta Purezza

Il requisito di gas ad "alta purezza" non è un suggerimento; è un vincolo del processo LPCVD. Qualsiasi impurità nei gas di trasporto, in particolare ossigeno residuo o umidità, comprometterà immediatamente l'"atmosfera riducente" stabilita dall'idrogeno.

Bilanciamento dei Rapporti dei Gas

Sebbene l'idrogeno sia essenziale per la riduzione e la protezione, il suo rapporto rispetto all'argon deve essere gestito attentamente. Un idrogeno insufficiente porta all'ossidazione e a una scarsa qualità dei grani, mentre la funzione principale dell'argon è richiesta per mantenere un efficiente trasporto di massa dei precursori.

Ottimizzare la Tua Strategia di Gas

Per garantire film sottili di hBN di alta qualità, adatta il tuo utilizzo di gas alla fase specifica del ciclo LPCVD:

- Se il tuo obiettivo principale è la qualità del substrato: Assicurati una fase dedicata di ricottura con idrogeno prima della crescita per massimizzare la dimensione dei grani e rimuovere gli ossidi preesistenti.

- Se il tuo obiettivo principale è l'uniformità del film: Affidati al flusso di argon ad alta purezza per mantenere un trasporto costante dei precursori senza introdurre variazioni chimiche.

- Se il tuo obiettivo principale è prevenire i difetti post-crescita: Mantieni il flusso di idrogeno durante l'intero processo di raffreddamento per proteggere il film e gli elettrodi dall'ossidazione.

Un controllo preciso di questi due gas fa la differenza tra un campione contaminato e un film semiconduttore di grado dispositivo.

Tabella Riassuntiva:

| Tipo di Gas | Funzione Principale | Ruolo nella Fase di Processo |

|---|---|---|

| Argon (Ar) | Trasportatore Inerte | Trasporta i precursori e mantiene un ambiente di camera privo di ossigeno. |

| Idrogeno (H2) | Modulatore Chimico | Ricuce i substrati, regola la cinetica di reazione e previene l'ossidazione durante il raffreddamento. |

| Miscela H2/Ar | Sinergia | Bilancia il trasporto fisico con la riduzione chimica per la crescita di film di alta qualità. |

Migliora la Tua Sintesi di Film Sottili con KINTEK

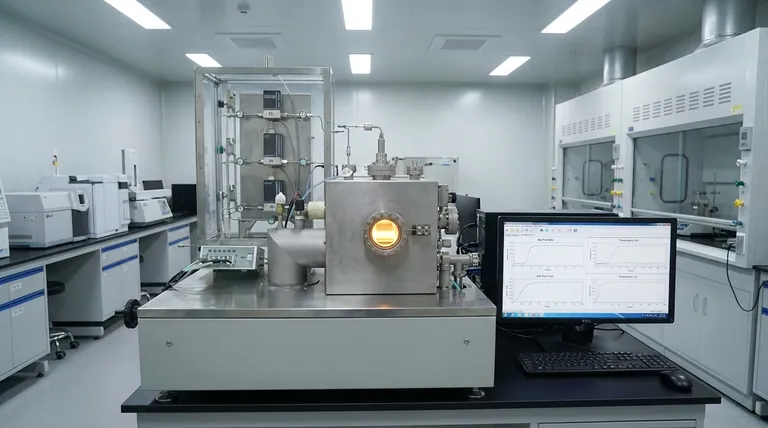

La precisione nel controllo dei gas richiede apparecchiature in grado di gestire ambienti LPCVD esigenti. KINTEK fornisce sistemi Muffle, Tube e Vacuum ad alte prestazioni specificamente progettati per la ricerca sui semiconduttori ad alta temperatura.

Supportati da ricerca e sviluppo e produzione esperti, i nostri sistemi sono completamente personalizzabili per supportare i tuoi protocolli di crescita hBN unici, garantendo la purezza e la stabilità termica richieste dal tuo laboratorio.

Pronto a ottimizzare la tua deposizione di film sottili? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati con il nostro team di ingegneri!

Riferimenti

- Sibo Wang, Zhanguo Chen. Transfer-Free Analog and Digital Flexible Memristors Based on Boron Nitride Films. DOI: 10.3390/nano14040327

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

Domande frequenti

- Che cos'è la deposizione chimica da vapore (CVD) e il suo ruolo nella produzione di elettronica? Sblocca la precisione nella fabbricazione di semiconduttori

- Quali sono gli intervalli di temperatura tipicamente utilizzati nella deposizione chimica da fase vapore (CVD) e quali sfide presentano? Scopri le informazioni chiave per il successo dei rivestimenti ad alta temperatura

- Quali sono i vantaggi della tecnica CVD? Ottenere film sottili di elevata purezza e uniformità per la produzione avanzata

- Quali sono le condizioni di temperatura tipiche per il processo CVD? Ottimizza la deposizione del tuo film sottile

- Quali intervalli di temperatura può raggiungere un forno tubolare CVD con diversi materiali tubolari? Sblocca la precisione ad alta temperatura per il tuo laboratorio

- Quale ruolo svolge un sistema di rivestimento a evaporazione termica nella sintesi di GeCC? Semina di precisione per la crescita di nanofili

- Come viene utilizzato il CVD nel settore aerospaziale? Migliorare le prestazioni del motore con rivestimenti protettivi

- Quale ruolo svolge un sistema di deposizione chimica da vapore (CVD) nella sintesi del grafene tridimensionale (3DG)?