La funzione primaria della deposizione chimica da vapore assistita da plasma (PECVD) nelle strutture di test dei sensori di gas è quella di stabilire una barriera di isolamento elettrico affidabile su superfici complesse e strutturate al laser. Depositando un film di nitruro di silicio (Si3N4) spesso circa 100 nm, questo processo isola efficacemente gli strati attivi del sensore per prevenire la distorsione del segnale.

Concetto chiave: Il PECVD è essenziale perché supera la scarsa qualità di isolamento associata all'ossidazione termica su superfici ruvide e strutturate al laser. Garantisce una separazione elettrica completa tra lo strato sensibile di ossido di nichel e il substrato di silicio, garantendo l'accuratezza delle letture del sensore.

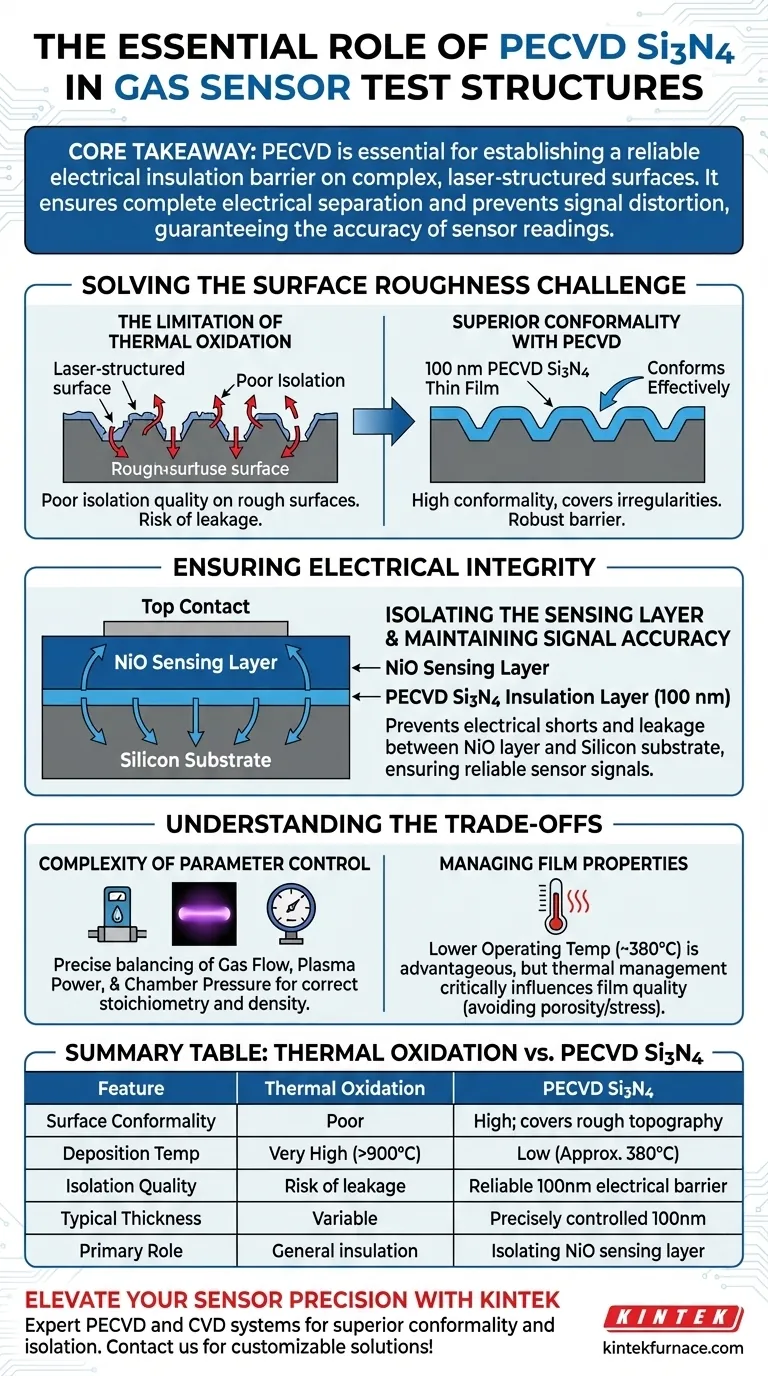

Risolvere la sfida della rugosità superficiale

La decisione di utilizzare il PECVD è guidata dalla topografia fisica del dispositivo sensore, in particolare dalle sfide introdotte dalla strutturazione al laser.

Il limite dell'ossidazione termica

Nella produzione standard di semiconduttori, l'ossidazione termica viene spesso utilizzata per creare strati isolanti. Tuttavia, su superfici ruvide e strutturate al laser, questo metodo spesso si traduce in una scarsa qualità di isolamento.

Superior conformità

Il PECVD risolve questo problema facendo crescere un film sottile di nitruro di silicio (Si3N4) spesso 100 nm che si conforma efficacemente alla superficie strutturata. Questo film agisce come una barriera robusta, riempiendo le lacune e coprendo le irregolarità che i metodi di ossidazione tradizionali potrebbero trascurare.

Garantire l'integrità elettrica

Oltre ad affrontare la rugosità superficiale, lo strato di Si3N4 svolge un ruolo funzionale specifico nell'architettura elettronica del sensore.

Isolamento dello strato sensibile

La struttura del sensore di gas è tipicamente costituita da uno strato sensibile superiore di ossido di nichel (NiO) e da un substrato di silicio conduttivo sottostante. Questi due componenti devono rimanere elettricamente distinti affinché il dispositivo funzioni.

Mantenere l'accuratezza del segnale

Il film di Si3N4 depositato tramite PECVD previene cortocircuiti e correnti di dispersione tra lo strato di NiO e il substrato di silicio. Questo isolamento è non negoziabile per mantenere l'accuratezza e l'affidabilità dei segnali del sensore durante il funzionamento.

Comprendere i compromessi

Sebbene il PECVD offra un isolamento superiore per questa applicazione, introduce specifiche variabili di processo che devono essere attentamente gestite per evitare difetti.

Complessità del controllo dei parametri

A differenza dei processi termici più semplici, il PECVD richiede il preciso bilanciamento di più variabili. Portate dei gas, potenza del plasma e pressione della camera devono essere strettamente controllate per ottenere la corretta stechiometria e densità del film.

Gestione delle proprietà del film

Sebbene il PECVD sia vantaggioso per le sue basse temperature operative (spesso intorno ai 380°C), la temperatura del substrato influenza ancora in modo critico la qualità del film. Una gestione termica impropria può portare a film troppo porosi (scarso isolamento) o troppo stressati (suscettibili di crepe).

Fare la scelta giusta per il tuo obiettivo

Per garantire il corretto funzionamento del tuo sensore di gas, applica le seguenti linee guida:

- Se il tuo obiettivo principale è la fedeltà del segnale: Utilizza il PECVD per depositare Si3N4, poiché fornisce l'isolamento necessario su superfici ruvide per prevenire interferenze elettriche tra lo strato di NiO e il substrato.

- Se il tuo obiettivo principale è il budget termico: sfrutta il PECVD per depositare film isolanti di alta qualità senza esporre il substrato alle alte temperature richieste dai processi tradizionali a forno.

Utilizzando il PECVD per la deposizione di nitruro di silicio, garantisci l'integrità strutturale e la precisione operativa delle tue strutture di test dei sensori di gas.

Tabella riassuntiva:

| Caratteristica | Ossidazione termica | PECVD Si3N4 |

|---|---|---|

| Conformità superficiale | Scarsa su superfici strutturate al laser | Elevata; copre la topografia ruvida |

| Temperatura di deposizione | Molto alta (>900°C) | Bassa (circa 380°C) |

| Qualità dell'isolamento | Rischio di dispersione su aree ruvide | Barriera elettrica affidabile da 100 nm |

| Spessore tipico | Variabile | 100 nm controllati con precisione |

| Ruolo principale | Isolamento generale del substrato | Isolamento dello strato sensibile NiO |

Migliora la precisione del tuo sensore con KINTEK

Non lasciare che la distorsione del segnale comprometta la tua ricerca. KINTEK fornisce sistemi PECVD e CVD leader del settore progettati per offrire una conformità e un isolamento elettrico superiori per architetture di sensori di gas complesse.

Supportati da ricerca e sviluppo e produzione esperti, offriamo sistemi Muffle, Tube, Rotary, Vacuum e CVD personalizzabili, adattati alle tue esigenze di laboratorio uniche. Sia che tu stia depositando Si3N4 per l'isolamento o ottimizzando il tuo budget termico, le nostre soluzioni ad alta temperatura garantiscono l'integrità strutturale e la precisione operativa dei tuoi dispositivi.

Pronto a ottimizzare il tuo processo di deposizione di film sottili? Contatta KINTEK oggi stesso per consultare i nostri esperti tecnici!

Guida Visiva

Riferimenti

- I. Hotový, Fadi Dohnal. Preparation of laser induced periodic surface structures for gas sensing thin films and gas sensing verification of a NiO based sensor structure. DOI: 10.2478/jee-2024-0004

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

Domande frequenti

- Quali sono alcune comuni applicazioni del PECVD? Sblocca soluzioni versatili a film sottile per il tuo laboratorio

- Quali sono le applicazioni del PECVD nella nanofabbricazione? Sbloccare la deposizione di film sottili a bassa temperatura

- Qual è il processo per la creazione di rivestimenti in carbonio diamantiforme (DLC) utilizzando il PECVD? Padronare rivestimenti a basse temperature e ad alte prestazioni

- Quali tipi di materiali possono essere depositati utilizzando il processo PECVD? Esplora la Deposizione Versatile di Film a Bassa Temperatura

- Come viene utilizzata l'IA nel PECVD? Automatizzare e ottimizzare i processi di deposizione di film sottili

- Quali sono gli svantaggi del PECVD? Navigare la complessità del processo e i compromessi sulle prestazioni del film

- Come funziona il processo PECVD per le applicazioni a semiconduttore? Ottenere la deposizione di film sottili a bassa temperatura

- Perché il PECVD fornisce un'eccellente adesione al substrato? Sblocca un legame superiore del film per rivestimenti durevoli