In sostanza, il vantaggio principale della deposizione chimica da vapore assistita da plasma (PECVD) per i materiali nanostrutturati e i polimeri è la sua capacità di depositare film di alta qualità a temperature significativamente più basse rispetto ai metodi convenzionali. Questa operazione a bassa temperatura è fondamentale per prevenire danni termici a materiali sensibili, consentendo al contempo un controllo preciso sullo spessore, sulla composizione e sull'uniformità del film, rendendolo uno strumento indispensabile per la fabbricazione avanzata di materiali.

Il PECVD supera la limitazione fondamentale della deposizione tradizionale ad alta temperatura. Utilizza un plasma ricco di energia per guidare le reazioni chimiche, permettendo di creare film sottili duraturi, uniformi e funzionali su materiali – come polimeri e nanostrutture complesse – che altrimenti sarebbero danneggiati o distrutti dal calore.

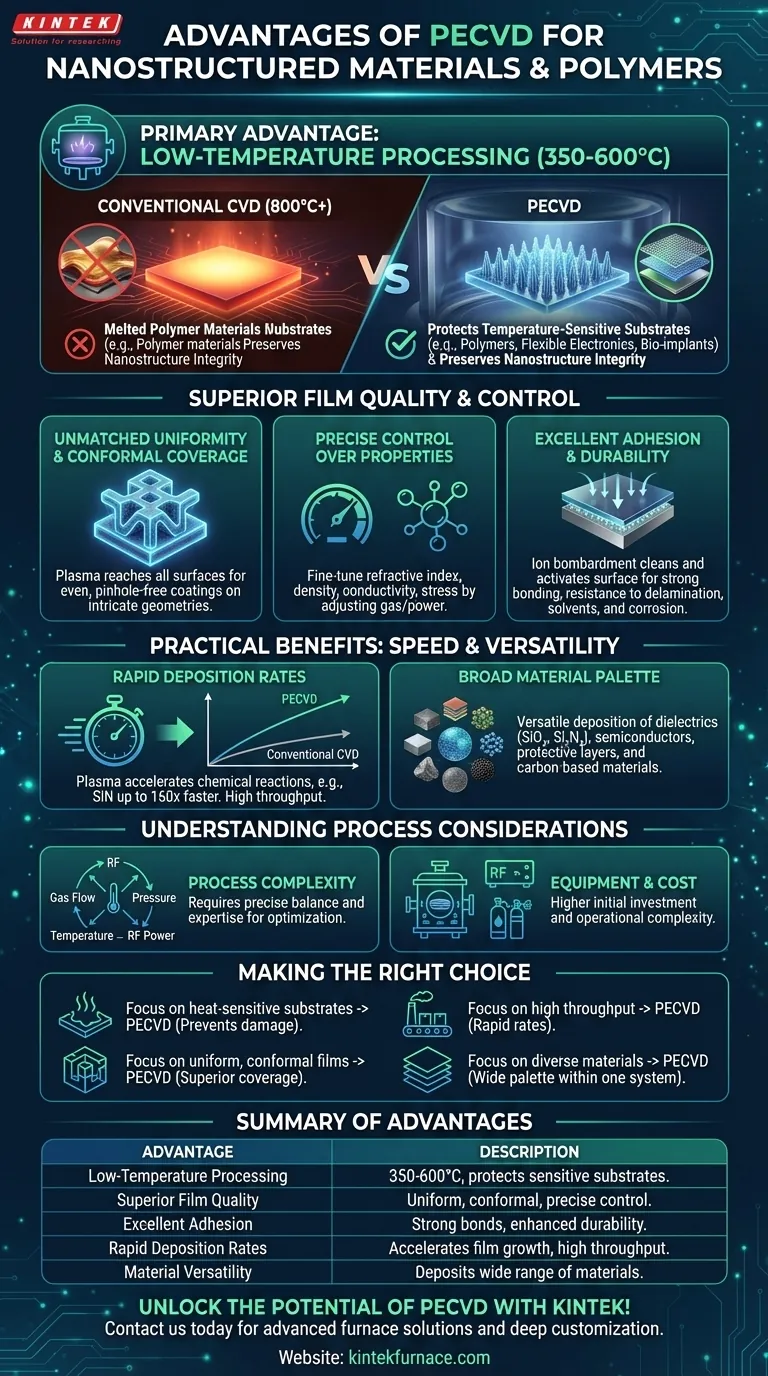

Il Vantaggio Fondamentale: Elaborazione a Bassa Temperatura

Il vantaggio più importante del PECVD è la sua bassa temperatura operativa, tipicamente tra 350-600°C, e spesso molto più bassa per applicazioni specifiche. Questa è una riduzione drammatica rispetto alla deposizione chimica da vapore (CVD) convenzionale, che può richiedere temperature superiori a 800°C.

Protezione dei Substrati Sensibili alla Temperatura

I polimeri e altri materiali organici hanno basse temperature di fusione o di transizione vetrosa. I processi ad alta temperatura li farebbero deformare, fondere o decomporre completamente.

L'ambiente a bassa temperatura del PECVD è il fattore abilitante chiave per depositare rivestimenti funzionali direttamente su dispositivi basati su polimeri, elettronica flessibile e impianti medici senza danneggiare il substrato sottostante.

Preservazione dell'Integrità delle Nanostrutture

Molti materiali nanostrutturati derivano le loro proprietà uniche dalle loro dimensioni, forma e disposizione precise.

Esporre queste delicate architetture a calore elevato può farle rifluire, agglomerare o perdere la loro struttura prevista. Il PECVD preserva l'integrità di queste caratteristiche pre-fabbricate durante il processo di rivestimento.

Ottenere Qualità e Controllo Superiori del Film

Oltre alla temperatura, il PECVD offre un livello di controllo essenziale per le esigenti richieste della nanotecnologia. L'ambiente al plasma fornisce leve uniche per la regolazione delle proprietà finali del film.

Uniformità e Copertura Conforme Ineguagliabili

Le specie gassose energizzate nel plasma possono raggiungere e reagire su tutte le superfici esposte di un oggetto complesso e tridimensionale.

Questo si traduce in un rivestimento altamente uniforme e conforme che copre in modo uniforme nanostrutture intricate, un'impresa difficile per i metodi di deposizione a vista. Questo processo produce anche film con meno microfori e una minore probabilità di fessurazione.

Controllo Preciso sulle Proprietà del Film

Regolando parametri come la composizione del gas, la pressione e la potenza del plasma, è possibile regolare con precisione le proprietà del film depositato.

Questo permette la creazione di materiali con specifici indici di rifrazione, densità, conduttività elettrica e livelli di stress interno. Questo controllo è vitale per la fabbricazione di nanodispositivi funzionali e superfici polimeriche specializzate.

Eccellente Adesione e Durabilità

Il bombardamento ionico inerente al processo al plasma può pulire delicatamente e attivare la superficie del substrato poco prima della deposizione.

Questo porta a un'eccellente adesione tra il film e il substrato. I film a basso stress risultanti sono più durevoli e meno soggetti a delaminazione o fessurazione, fornendo un'elevata resistenza ai solventi e alla corrosione.

I Vantaggi Pratici: Velocità e Versatilità

Sia per la ricerca che per le applicazioni industriali, efficienza e flessibilità sono fondamentali. Il PECVD eccelle in entrambe le aree rispetto a molte tecniche alternative per film sottili.

Veloci Tassi di Deposizione

Il plasma accelera significativamente le reazioni chimiche necessarie per la crescita del film.

I tassi di deposizione possono essere ordini di grandezza più veloci rispetto al CVD convenzionale. Ad esempio, la deposizione di nitruro di silicio tramite PECVD può essere fino a 160 volte più veloce, consentendo una maggiore produttività per la produzione.

Un'Ampia Gamma di Materiali

Il PECVD non è limitato a una singola classe di materiali. È una tecnica altamente versatile in grado di depositare una vasta gamma di sostanze.

Questo include materiali cruciali per la nanoelettronica e le superfici funzionali come dielettrici (SiO₂, Si₃N₄), semiconduttori (silicio), strati protettivi (ossidi metallici, nitruri) e vari materiali a base di carbonio.

Comprendere le Considerazioni Pratiche

Sebbene potente, il PECVD non è privo di complessità. Per ottenere i suoi vantaggi è necessaria una chiara comprensione dei requisiti di processo.

Complessità del Processo

La qualità di un film PECVD dipende fortemente da un equilibrio preciso di molteplici variabili, inclusi i tassi di flusso del gas, la pressione, la temperatura e la potenza RF.

L'ottimizzazione di un processo per un materiale e un substrato specifici richiede una significativa esperienza. La chimica del plasma stesso può essere complessa e parametri impropri possono portare a una scarsa qualità del film o alla contaminazione.

Attrezzatura e Costo

I sistemi PECVD richiedono hardware sofisticato, inclusi camere a vuoto, sistemi di erogazione di gas ad alta purezza e generatori di potenza a radiofrequenza (RF) per creare il plasma.

Ciò rappresenta un investimento iniziale di capitale più elevato e una maggiore complessità operativa rispetto a tecniche di deposizione più semplici a pressione atmosferica.

Fare la Scelta Giusta per il Tuo Obiettivo

La scelta di una tecnica di deposizione dipende interamente dai vincoli specifici del tuo progetto e dai risultati desiderati.

- Se il tuo obiettivo principale è rivestire substrati sensibili al calore come i polimeri: il PECVD è la scelta ideale grazie alla sua operazione a bassa temperatura, che previene il danneggiamento del substrato.

- Se il tuo obiettivo principale è creare film altamente uniformi e conformi su nanostrutture complesse: il processo PECVD basato sul plasma fornisce la copertura superiore e la qualità del film necessarie per geometrie 3D intricate.

- Se il tuo obiettivo principale è ottenere un'elevata produttività in un ambiente di produzione: i rapidi tassi di deposizione del PECVD offrono un significativo vantaggio in termini di efficienza rispetto ai metodi di deposizione convenzionali più lenti.

- Se il tuo obiettivo principale è creare dispositivi multistrato con materiali diversi: la versatilità del PECVD consente di depositare una vasta gamma di dielettrici, semiconduttori e strati protettivi all'interno di un unico sistema.

In definitiva, il PECVD ti permette di progettare materiali avanzati combinando in modo unico l'elaborazione a bassa temperatura con risultati di alta qualità e velocità pratica.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Elaborazione a Bassa Temperatura | Opera a 350-600°C, prevenendo danni termici a substrati sensibili come polimeri e nanostrutture. |

| Qualità del Film Superiore | Garantisce rivestimenti uniformi e conformi con un controllo preciso su spessore, composizione e proprietà. |

| Eccellente Adesione | Fornisce forti legami film-substrato, riducendo la delaminazione e migliorando la durabilità. |

| Veloci Tassi di Deposizione | Accelera la crescita del film, offrendo un'elevata produttività rispetto ai metodi convenzionali. |

| Versatilità dei Materiali | Deposita un'ampia gamma di materiali, inclusi dielettrici, semiconduttori e strati protettivi. |

Sblocca il pieno potenziale del PECVD per il tuo laboratorio con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione i requisiti sperimentali unici. Che tu stia lavorando con materiali nanostrutturati, polimeri o altri substrati sensibili, la nostra esperienza garantisce prestazioni ed efficienza ottimali. Contattaci oggi per discutere come possiamo migliorare i tuoi processi di fabbricazione dei materiali!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Come viene utilizzata la biossido di silicio (SiO2) nelle applicazioni PECVD? Ruoli chiave nella microfabbricazione

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura