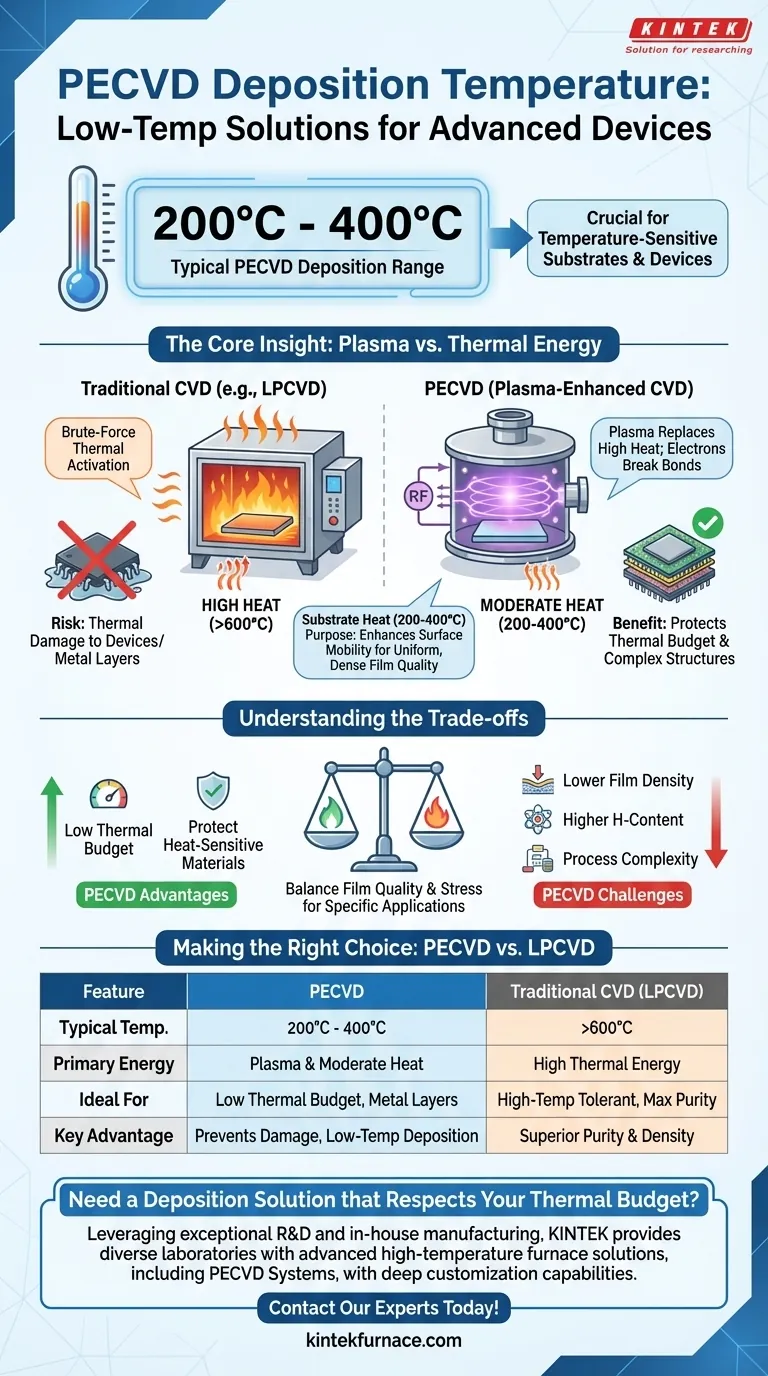

In sintesi, la temperatura tipica di deposizione per la deposizione chimica da vapore assistita da plasma (PECVD) è compresa tra 200°C e 400°C. Questa temperatura relativamente bassa è il motivo principale per cui viene scelta rispetto ad altri metodi come la CVD a bassa pressione (LPCVD) o l'ossidazione termica, specialmente quando si lavora con substrati o dispositivi che non possono sopportare alte temperature.

Sebbene il numero in sé sia semplice, la vera intuizione sta nel capire perché la PECVD può operare a basse temperature. Sostituisce l'energia termica della forza bruta con l'energia del plasma per guidare le reazioni chimiche necessarie, aprendo possibilità per la fabbricazione di dispositivi complessi e multistrato.

Perché la temperatura è un vincolo critico nella deposizione

In qualsiasi processo di deposizione chimica da vapore (CVD), l'obiettivo è scomporre i gas precursori in specie reattive che poi formano un film sottile solido su un substrato. Il metodo utilizzato per fornire questa energia è ciò che differenzia le tecniche.

Il ruolo dell'energia termica nella CVD tradizionale

I metodi tradizionali come la LPCVD sono guidati termicamente. Si basano esclusivamente su alte temperature (spesso >600°C) per fornire l'"energia di attivazione" necessaria per rompere i legami chimici nei gas precursori.

Questo calore elevato è efficace ma funge da limitazione principale.

Il problema dei processi ad alta temperatura

Molti dispositivi a semiconduttore avanzati hanno un rigoroso "budget termico", ovvero la quantità totale di calore a cui un dispositivo può essere esposto prima che le sue proprietà si degradino.

Le alte temperature possono fondere strati metallici (come l'alluminio, che fonde a circa 660°C), causare una diffusione indesiderata di droganti tra gli strati o danneggiare materiali con bassa stabilità termica.

Come la PECVD ottiene la deposizione a bassa temperatura

La PECVD supera il requisito dell'alta temperatura introducendo un'altra forma di energia: il plasma. Questo è il principio fondamentale che rende il processo così prezioso.

Il potere del plasma

Un plasma è uno stato della materia in cui un gas viene energizzato, tipicamente da un campo elettrico a radiofrequenza (RF), facendolo ionizzare. È un ambiente altamente reattivo pieno di ioni, radicali ed elettroni ad alta energia.

Aggirare l'attivazione termica

In un reattore PECVD, gli elettroni ad alta energia nel plasma collidono con le molecole del gas precursore. Queste collisioni sono sufficientemente energetiche da rompere i legami chimici e creare le specie reattive necessarie per la deposizione.

Questo processo sostituisce efficacemente la necessità di un'elevata energia termica per avviare la reazione. L'energia proviene dal plasma, non dal riscaldamento del substrato a temperature estreme.

Lo scopo del calore del substrato (200-400°C)

Sebbene il plasma guidi la reazione principale, il calore moderato applicato al substrato svolge ancora uno scopo cruciale. Questa temperatura migliora la mobilità superficiale degli atomi depositati, consentendo loro di assestarsi in un film più denso, più uniforme e di qualità superiore. Aiuta anche a eliminare i sottoprodotti della reazione.

Comprendere i compromessi

Il vantaggio della bassa temperatura della PECVD è significativo, ma comporta dei compromessi che devono essere considerati per ogni specifica applicazione.

Qualità e composizione del film

Poiché la deposizione avviene a temperature più basse, i film PECVD (come nitruro di silicio o biossido di silicio) spesso hanno una maggiore concentrazione di idrogeno incorporato rispetto alle loro controparti LPCVD ad alta temperatura. Ciò può influire sulle proprietà elettriche del film e deve essere gestito.

Densità e stress del film

I film depositati tramite PECVD possono essere meno densi e presentare diversi livelli di stress interno rispetto a quelli cresciuti a temperature più elevate. La gestione dello stress del film è fondamentale per prevenire crepe o delaminazione, specialmente in strutture multistrato.

Complessità del processo

Un sistema PECVD è più complesso di un semplice forno termico. Richiede un generatore di potenza RF, reti di adattamento e un sistema di vuoto più sofisticato per creare e mantenere il plasma, aumentando i costi e l'onere di manutenzione.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione non riguarda quale sia il "migliore" in assoluto, ma quale sia corretto per i tuoi vincoli specifici e il risultato desiderato.

- Se la tua attenzione principale è depositare film su un dispositivo finito con strati metallici: La PECVD è la scelta predefinita per rimanere al di sotto del budget termico e prevenire danni alle strutture esistenti.

- Se la tua attenzione principale è ottenere la massima purezza e densità del film per un processo front-end: Un metodo ad alta temperatura come la LPCVD può essere superiore, supponendo che il tuo substrato possa tollerare il calore.

- Se la tua attenzione principale è creare rivestimenti conformi su topografie complesse: La LPCVD generalmente offre una migliore conformità, mentre la PECVD è più direzionale, sebbene la messa a punto del processo possa migliorarne le prestazioni.

Comprendendo che la PECVD sostituisce il calore con il plasma, puoi selezionare con sicurezza lo strumento giusto per raggiungere i tuoi obiettivi di fabbricazione specifici.

Tabella riassuntiva:

| Caratteristica | PECVD | CVD tradizionale (es. LPCVD) |

|---|---|---|

| Intervallo di temperatura tipico | 200°C - 400°C | >600°C |

| Fonte di energia principale | Plasma | Termica |

| Ideale per | Substrati con budget termici bassi (es. dispositivi con strati metallici) | Substrati tolleranti alle alte temperature |

| Vantaggio chiave | Previene danni ai materiali sensibili al calore | Purezza e densità del film superiori |

Hai bisogno di una soluzione di deposizione che rispetti il tuo budget termico?

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include sistemi PECVD, forni a muffola, a tubo, rotativi e forni sottovuoto e a atmosfera, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione i requisiti sperimentali unici.

Lascia che ti aiutiamo a selezionare o personalizzare il sistema perfetto per i tuoi obiettivi di fabbricazione di film sottili.

Contatta i nostri esperti oggi stesso per discutere la tua applicazione!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Come funziona la deposizione di vapore al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati