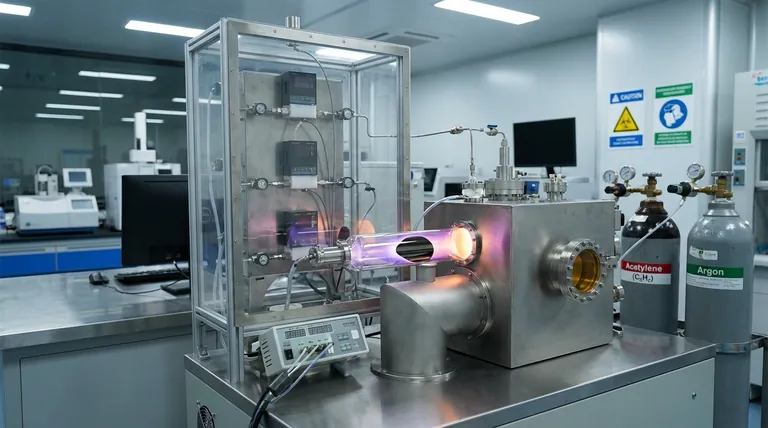

La combinazione di target di grafite ad alta purezza e gas acetilene viene utilizzata per creare un ambiente di deposizione ibrido che offre un controllo superiore sulla struttura atomica del rivestimento. Questo duplice approccio consente agli ingegneri di regolare con precisione il rapporto tra atomi di carbonio ibridati sp2 e sp3, che detta direttamente le prestazioni funzionali dello strato di carbonio simile al diamante (DLC).

Integrando lo sputtering fisico con elementi di deposizione chimica da vapore, questo processo consente la produzione di un film di carbonio amorfo che bilancia elevata durezza con basso attrito ed eccellente inerzia chimica.

I Ruoli dei Componenti

Grafite: La Fonte Fisica di Carbonio

I target di grafite ad alta purezza fungono da materiale di base per il rivestimento. Attraverso un processo noto come sputtering, gli atomi di carbonio vengono fisicamente espulsi da questi target per costruire la massa del film.

Acetilene: Il Regolatore Chimico

Il gas acetilene (C2H2) viene introdotto nel sistema tramite componenti di deposizione chimica da vapore (CVD). Sebbene contribuisca con carbonio, la sua funzione principale è regolatoria.

La presenza di acetilene aiuta a controllare la struttura interna del rivestimento. Crea un meccanismo per mettere a punto le proprietà del film oltre quanto potrebbe ottenere da solo il semplice sputtering.

Controllo della Microstruttura

Regolazione del Rapporto sp2/sp3

La caratteristica distintiva di un rivestimento DLC è il suo rapporto di ibridazione. Questo è l'equilibrio tra i legami carbonio sp2 (simile alla grafite) e sp3 (simile al diamante).

L'uso sia di grafite che di acetilene consente la regolazione precisa di questo rapporto. L'operatore può impostare la miscela specifica per favorire le caratteristiche desiderate dello strato finale.

Proprietà Fisiche Risultanti

Quando questo rapporto viene ottimizzato, il risultato è un film di carbonio amorfo.

Questa struttura specifica fornisce un basso coefficiente di attrito, essenziale per ridurre l'usura nelle parti in movimento. Allo stesso tempo, mantiene un'elevata durezza, proteggendo il substrato dai danni abrasivi.

Compromessi Critici da Considerare

Sensibilità del Processo

La sfida principale di questo metodo ibrido è la necessità di una regolazione precisa. Poiché le proprietà dipendono da un rapporto specifico di gas e materiale sputato, la finestra di processo può essere ristretta.

Bilanciamento tra Durezza e Tenacità

Sebbene l'elevata durezza sia spesso l'obiettivo, un rivestimento troppo duro può essere fragile.

L'introduzione di acetilene aiuta a regolare la tenacità. Deviare dal flusso di gas ottimale potrebbe interrompere questo equilibrio, risultando in un rivestimento troppo morbido (privo di durata) o troppo fragile (soggetto a screpolature).

Fare la Scelta Giusta per il Tuo Obiettivo

Questo metodo di deposizione ibrida è più adatto per applicazioni che richiedono una "ricetta" specifica di proprietà fisiche.

- Se il tuo obiettivo principale è la resistenza all'usura: Assicurati che i parametri di processo privilegino un rapporto sp3 più elevato per massimizzare la durezza.

- Se il tuo obiettivo principale è la longevità del componente: Concentrati sulla regolazione dell'acetilene per ottimizzare la tenacità e l'inerzia chimica per prevenire il degrado ambientale.

La sinergia tra i target di grafite e il gas acetilene trasforma un semplice processo di rivestimento in una soluzione ingegneristica adattabile per superfici ad alte prestazioni.

Tabella Riassuntiva:

| Componente | Ruolo nella Deposizione DLC | Beneficio Principale |

|---|---|---|

| Grafite ad Alta Purezza | Fonte di Sputtering Fisico | Fornisce carbonio di massa per la crescita del film |

| Acetilene (C2H2) | Regolatore Chimico da Vapore | Mette a punto il rapporto sp2/sp3 e la tenacità |

| Processo Ibrido | Deposizione Sinergica | Bilancia estrema durezza con basso attrito |

Migliora le Prestazioni dei Tuoi Materiali con KINTEK Precision

Sblocca il pieno potenziale dei tuoi rivestimenti di carbonio simile al diamante con la nostra tecnologia di deposizione specializzata. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi Muffle, Tube, Rotary, Vacuum e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di film sottili e trattamento termico.

Sia che tu stia ottimizzando per la resistenza all'usura o per la longevità dei componenti, i nostri sistemi forniscono il controllo preciso necessario per risultati di livello professionale. Contatta i nostri specialisti oggi stesso per trovare la soluzione perfetta per il tuo laboratorio o impianto di produzione!

Riferimenti

- Eneko Barba, J.A. Garcı́a. Study of the Industrial Application of Diamond-Like Carbon Coatings Deposited on Advanced Tool Steels. DOI: 10.3390/coatings14020159

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

Domande frequenti

- Quali sono i limiti del PECVD? Superare le sfide di controllo del processo e dei costi

- Cos'è la configurazione PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come viene depositato il biossido di silicio tramite PECVD? Deposizione di film di SiO₂ di alta qualità a bassa temperatura

- Cos'è il processo PECVD? Ottenere la Deposizione di Film Sottili a Bassa Temperatura

- Qual è la funzione principale di una pompa per vuoto nella sintesi di GaN PECVD? Ottimizzare purezza e controllo

- Quali sono i vantaggi dell'utilizzo dei rivestimenti PECVD? Migliora le prestazioni con precisione a bassa temperatura

- Quali sono le principali applicazioni del PECVD nella produzione di semiconduttori? Essenziale per i film dielettrici a bassa temperatura

- Quali sono alcune caratteristiche chiave del sistema PECVD? Sblocca la deposizione di film sottili a bassa temperatura e ad alta velocità