In sintesi, la deposizione chimica da vapore potenziata al plasma (PECVD) serve come strumento di precisione per depositare film sottili altamente ingegnerizzati su componenti ottici. Questo processo è fondamentale per creare rivestimenti che manipolano la luce, come strati antiriflesso sulle lenti, e per migliorare la durabilità delle superfici ottiche con film duri e protettivi. Controllando un ambiente al plasma, il PECVD consente ai produttori di costruire questi film con precisione a livello atomico a temperature sufficientemente basse da proteggere i materiali ottici sensibili.

Il ruolo essenziale del PECVD nell'ottica è la sua capacità di utilizzare il plasma a bassa temperatura per creare film sottili con proprietà ottiche controllate con precisione. Ciò rende possibile migliorare qualsiasi cosa, dagli occhiali ai sensori avanzati, senza danneggiare il componente sottostante.

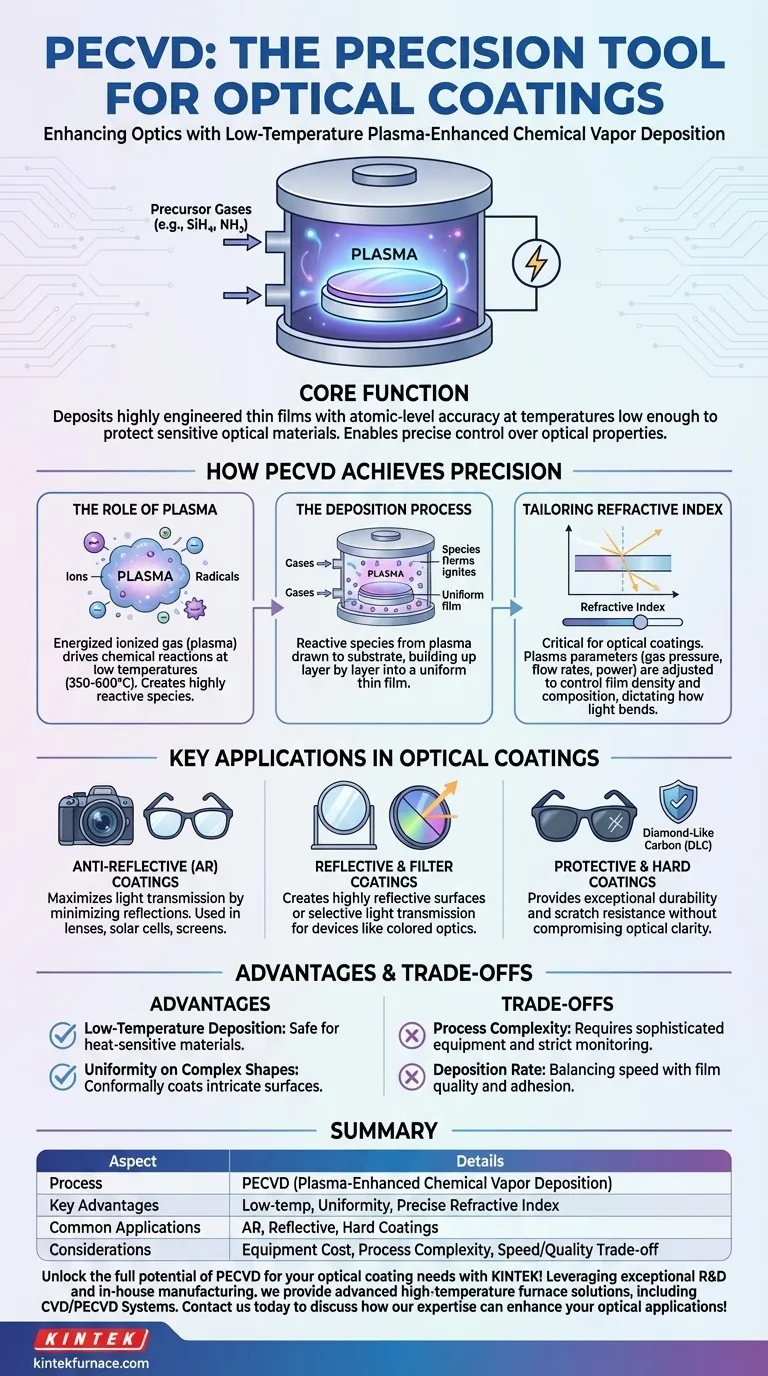

Come il PECVD raggiunge un controllo ottico di precisione

La potenza del PECVD risiede nell'uso del plasma per guidare reazioni chimiche che altrimenti richiederebbero temperature elevate e distruttive. Questo offre agli ingegneri un controllo eccezionale sulle caratteristiche finali del film.

Il ruolo del plasma

Il plasma, un gas ionizzato, è il motore del processo PECVD. Viene creato applicando un campo elettrico ai gas precursori all'interno di una camera a vuoto.

Questo plasma energizzato contiene ioni e radicali altamente reattivi che sono pronti a formare un film solido, abbassando significativamente la temperatura di deposizione richiesta rispetto ai metodi convenzionali.

Il processo di deposizione

Il processo inizia posizionando il componente ottico, o substrato, all'interno di una camera a vuoto. Vengono quindi introdotti gas precursori, come il silano (SiH4) e l'ammoniaca (NH3).

Un campo elettrico accende i gas in un plasma. Le specie reattive del plasma vengono quindi attratte sulla superficie del substrato, dove si legano e si accumulano strato dopo strato in un film sottile solido e uniforme.

Personalizzazione dell'indice di rifrazione

Per i rivestimenti ottici, l'indice di rifrazione è la proprietà più critica. Dettamina come la luce si piega o si riflette quando colpisce il film.

Il PECVD consente una regolazione precisa di questa proprietà. Regolando i parametri del plasma — come la pressione del gas, le portate e la potenza elettrica — gli ingegneri possono controllare meticolosamente la densità e la composizione chimica del film, impostando così il suo esatto indice di rifrazione.

Applicazioni chiave nei rivestimenti ottici

La versatilità del PECVD consente un'ampia gamma di rivestimenti funzionali che sono critici per le prestazioni e la longevità dell'ottica moderna.

Rivestimenti antiriflesso (AR)

Le riflessioni causano perdita di luce e bagliori indesiderati. Il PECVD viene utilizzato per depositare strati singoli o multipli di film con indici di rifrazione accuratamente selezionati che causano interferenze distruttive per le onde luminose riflesse.

Questo massimizza la trasmissione della luce, essenziale per lenti di fotocamere, lenti di occhiali, celle solari e schermi di visualizzazione.

Rivestimenti riflettenti e filtranti

Al contrario, il PECVD può essere utilizzato per creare rivestimenti altamente riflettenti per specchi o filtri ottici specializzati.

Impilando strati di materiali con indici di rifrazione alti e bassi alternati, specifiche lunghezze d'onda della luce possono essere selettivamente riflesse o trasmesse, consentendo la creazione di dispositivi ottici colorati.

Rivestimenti protettivi e duri

Le superfici ottiche, specialmente quelle su prodotti di consumo come gli occhiali da sole, devono essere durevoli. Il PECVD eccelle nella deposizione di film duri e trasparenti come il Diamond-Like Carbon (DLC).

Questi rivestimenti offrono un'eccezionale resistenza all'usura e ai graffi senza compromettere la chiarezza ottica. Il processo è anche noto per la sua capacità di rivestire uniformemente superfici complesse e curve, il che è una sfida comune con i componenti ottici.

Comprendere i vantaggi e i compromessi

Nessuna tecnologia è una soluzione universale. Comprendere i punti di forza e i limiti del PECVD è fondamentale per la sua efficace applicazione.

Vantaggio: Deposizione a bassa temperatura

Questo è il vantaggio distintivo del PECVD. Con temperature di processo tipiche tra 350-600 °C, può rivestire in sicurezza materiali sensibili alla temperatura come polimeri o dispositivi ottici preassemblati che sarebbero danneggiati da processi ad alta temperatura.

Vantaggio: Uniformità su forme complesse

Il plasma aiuta i gas precursori a rivestire in modo conforme superfici intricate e irregolari. Questo assicura che una lente o uno specchio con una curvatura complessa riceva un film di spessore e qualità costanti su tutta la sua superficie.

Considerazione: Complessità del processo

La potenza del PECVD deriva dal suo preciso controllo su molte variabili. Ciò richiede attrezzature sofisticate e costose, insieme a un rigoroso monitoraggio del processo di flussi di gas, pressione e potenza del plasma per garantire risultati ripetibili e di alta qualità.

Considerazione: Velocità di deposizione

Sebbene il PECVD possa creare film spessi, spesso esiste un compromesso diretto tra la velocità di deposizione e la qualità del film. Tentare di accelerare troppo il processo può introdurre stress interni o difetti nel film, compromettendone potenzialmente le prestazioni ottiche o l'adesione.

Applicare questo al tuo obiettivo

Il tuo obiettivo specifico determinerà come sfrutterai la tecnologia PECVD.

- Se il tuo obiettivo principale è la massima trasmissione della luce: Userai il PECVD per costruire rivestimenti antiriflesso multistrato con indici di rifrazione precisamente graduati.

- Se il tuo obiettivo principale è la durabilità e la resistenza all'usura: Impiegherai il PECVD per depositare un rivestimento duro e trasparente come il Diamond-Like Carbon (DLC) sulla superficie più esterna.

- Se il tuo obiettivo principale è rivestire ottiche complesse o sensibili al calore: Il processo a bassa temperatura del PECVD e l'eccellente copertura conforme lo rendono la scelta definitiva rispetto alle alternative ad alta temperatura.

Padroneggiando i parametri del plasma, ottieni il controllo diretto sull'interazione fondamentale tra la luce e il tuo materiale.

Tabella riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | La Deposizione Chimica da Vapore Potenziata al Plasma (PECVD) utilizza plasma a bassa temperatura per la deposizione di film sottili su componenti ottici. |

| Vantaggi chiave | Funzionamento a bassa temperatura (350-600°C), rivestimento uniforme su forme complesse, controllo preciso dell'indice di rifrazione. |

| Applicazioni comuni | Rivestimenti antiriflesso, rivestimenti riflettenti/filtranti, rivestimenti protettivi duri (es. Diamond-Like Carbon). |

| Considerazioni | Richiede attrezzature sofisticate, complessità del processo, compromessi tra velocità di deposizione e qualità del film. |

Sblocca il pieno potenziale del PECVD per le tue esigenze di rivestimento ottico con KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori soluzioni avanzate di forni ad alta temperatura, inclusi i sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo con precisione le tue esigenze sperimentali uniche, sia per strati antiriflesso, film protettivi durevoli o indici di rifrazione su misura. Contattaci oggi per discutere come la nostra esperienza può migliorare le tue applicazioni ottiche e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Qual è l'applicazione della deposizione chimica da fase vapore potenziata al plasma? Abilitare film sottili ad alte prestazioni a temperature più basse

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura