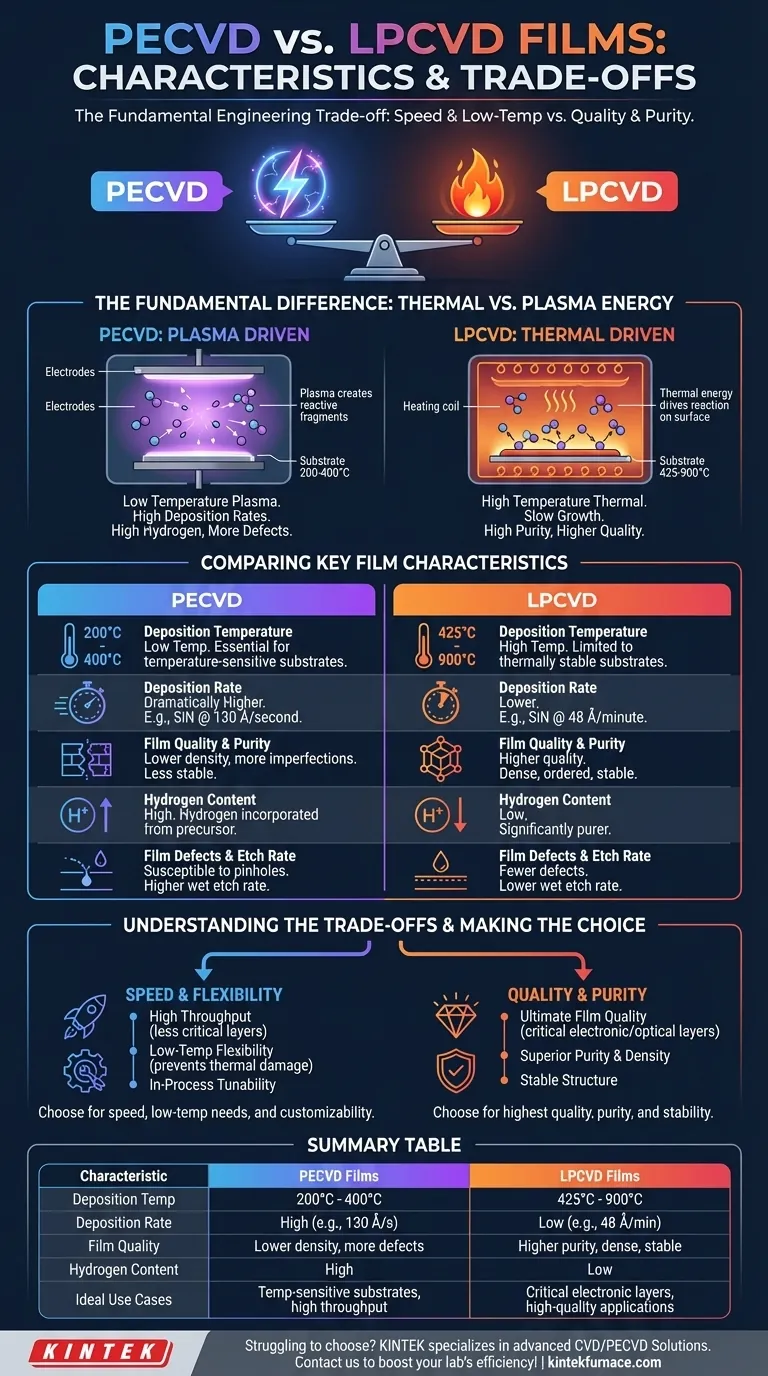

In sostanza, le caratteristiche dei film PECVD e LPCVD sono dettate dal loro metodo di deposizione. Il PECVD (Chemical Vapor Deposition potenziato al plasma) utilizza un plasma a bassa temperatura per ottenere elevate velocità di deposizione, dando origine a film con un maggiore contenuto di idrogeno e più difetti. Al contrario, l'LPCVD (Chemical Vapor Deposition a bassa pressione) si affida ad alte temperature per produrre film a crescita più lenta, di purezza e qualità superiori.

La decisione tra PECVD e LPCVD è un compromesso ingegneristico fondamentale. Si sceglie tra la velocità e la flessibilità a bassa temperatura del PECVD e la qualità del film e la purezza superiori dell'LPCVD.

La differenza fondamentale: energia termica vs. plasma

Per comprendere la differenza nelle caratteristiche del film, è necessario prima capire la fonte di energia che ciascun processo utilizza per guidare la reazione chimica. Questa singola differenza spiega quasi ogni altra variazione tra loro.

LPCVD: guidato dall'energia termica

LPCVD si basa esclusivamente sull'energia termica. Il substrato viene riscaldato a temperature molto elevate, tipicamente tra 425°C e 900°C.

Questo calore intenso fornisce alle molecole del gas precursore energia sufficiente per reagire e formare un film solido direttamente sulla superficie del wafer caldo. Il processo è lento e altamente controllato.

PECVD: guidato dall'energia del plasma

Il PECVD utilizza un campo elettrico per creare un plasma, un gas energizzato. Questo plasma è molto efficace nel disgregare le molecole del gas precursore all'interno della camera, non solo sulla superficie del substrato.

Questi frammenti reattivi si depositano quindi su un substrato molto più fresco, tipicamente tra 200°C e 400°C. Ciò consente la deposizione senza richiedere un'elevata energia termica.

Confronto delle caratteristiche chiave del film

La differenza nelle fonti di energia influisce direttamente sulle proprietà finali del film depositato.

Temperatura di deposizione

Questo è il differenziatore più significativo. La bassa temperatura operativa del PECVD lo rende essenziale per depositare film su substrati sensibili alla temperatura come i polimeri o su dispositivi parzialmente fabbricati con componenti che non possono resistere a calore elevato.

L'esigenza di alte temperature dell'LPCVD ne limita l'uso a substrati termicamente stabili.

Velocità di deposizione

Il PECVD offre una velocità di deposizione drasticamente superiore. Il plasma crea efficientemente un'alta concentrazione di specie reattive, portando a una crescita del film molto rapida.

Ad esempio, il nitruro di silicio PECVD può depositarsi a velocità di 130 Å/secondo, mentre l'LPCVD potrebbe depositare lo stesso materiale a soli 48 Å/minuto. Ciò conferisce al PECVD un grande vantaggio in termini di produttività.

Qualità e purezza del film

Questo è il vantaggio principale dell'LPCVD. Le alte temperature e le velocità di crescita più lente consentono agli atomi di disporsi in una struttura più ordinata, densa e stabile, con conseguente film di qualità superiore.

I film PECVD, formati da un ambiente di plasma caotico a basse temperature, sono meno densi e contengono più imperfezioni strutturali.

Contenuto di idrogeno

I film PECVD hanno intrinsecamente un contenuto di idrogeno più elevato. Ciò è dovuto al fatto che i gas precursori (che spesso contengono idrogeno) non vengono completamente dissociati nel plasma e l'idrogeno viene incorporato nel film in crescita.

Questo idrogeno intrappolato può influire negativamente sulle proprietà elettriche e sulla stabilità a lungo termine del film. I film LPCVD sono più puri, con molto meno idrogeno.

Difetti del film e velocità di incisione (Etch Rate)

La minore densità dei film PECVD li rende più suscettibili a difetti come punti di spillo (pinholes), specialmente in strati più sottili.

Inoltre, presentano una maggiore velocità di attacco a umido (wet etch rate) rispetto ai film LPCVD. Questo è un indicatore diretto della minore densità e qualità del film, poiché l'agente di attacco può penetrare e rimuovere il materiale più facilmente.

Comprendere i compromessi

Scegliere un metodo di deposizione non riguarda quale sia "migliore", ma quale sia corretto per il tuo obiettivo specifico. La decisione comporta il bilanciamento di priorità concorrenti.

Velocità vs. Qualità

Questo è il classico compromesso. Se la tua applicazione richiede la massima purezza, densità e stabilità del film (ad esempio, per un dielettrico di gate), la crescita lenta e di alta qualità dell'LPCVD è superiore.

Se il tuo obiettivo principale è un'elevata produttività per uno strato meno critico (ad esempio, uno strato di passivazione), la velocità del PECVD è chiaramente vincente.

Temperatura vs. Integrità del dispositivo

Il tuo substrato e le strutture del dispositivo esistenti spesso prendono la decisione per te. Se devi depositare un film senza superare un certo budget termico, il PECVD è l'unica opzione praticabile.

Esporre un circuito integrato complesso e multistrato alle alte temperature dell'LPCVD potrebbe danneggiare o alterare le proprietà degli strati depositati in precedenza.

Flessibilità del processo

Il PECVD offre un alto grado di regolazione durante il processo (in-process tunability). Regolando parametri come la frequenza RF, i flussi di gas e la geometria degli elettrodi, è possibile manipolare attivamente le proprietà del film come l'indice di rifrazione, la durezza e lo stress.

Ciò rende il PECVD un processo più flessibile per lo sviluppo di film con caratteristiche personalizzate.

Prendere la decisione giusta per il tuo obiettivo

Il requisito più critico della tua applicazione guiderà la tua decisione.

- Se la tua attenzione principale è la qualità e la purezza finale del film: Scegli LPCVD per i suoi film densi, a basso difetto e a basso contenuto di idrogeno, ideali per strati elettronici o ottici critici.

- Se la tua attenzione principale è l'alta produttività e la velocità di fabbricazione: Scegli PECVD per le sue velocità di deposizione eccezionalmente rapide, che riducono i tempi ciclo e aumentano la resa di wafer.

- Se stai lavorando con substrati o materiali sensibili alla temperatura: Il PECVD è la scelta necessaria, poiché il suo processo a bassa temperatura previene danni termici.

- Se devi gestire il budget termico di un dispositivo complesso: Scegli PECVD per depositare film nelle fasi successive del processo di fabbricazione senza alterare o danneggiare i componenti sottostanti.

Comprendendo questo compromesso fondamentale tra temperatura, velocità e qualità, puoi selezionare con sicurezza il metodo di deposizione che si allinea con le tue specifiche esigenze ingegneristiche.

Tabella riassuntiva:

| Caratteristica | Film PECVD | Film LPCVD |

|---|---|---|

| Temperatura di deposizione | 200°C - 400°C | 425°C - 900°C |

| Velocità di deposizione | Alta (es. 130 Å/secondo) | Bassa (es. 48 Å/minuto) |

| Qualità del film | Densità inferiore, più difetti | Purezza superiore, denso, stabile |

| Contenuto di idrogeno | Alto | Basso |

| Casi d'uso ideali | Substrati sensibili alla temperatura, alta produttività | Strati elettronici critici, applicazioni di alta qualità |

Hai difficoltà a scegliere tra PECVD e LPCVD per il tuo laboratorio? In KINTEK, siamo specializzati in soluzioni avanzate di forni ad alta temperatura, inclusi sistemi CVD/PECVD, personalizzati in base alle tue esigenze uniche. Sfruttando la nostra eccezionale R&S e la produzione interna, offriamo una profonda personalizzazione per garantire prestazioni precise per applicazioni come la fabbricazione di semiconduttori e la ricerca sui materiali. Migliora i tuoi processi di deposizione con le nostre apparecchiature affidabili: contattaci oggi per discutere di come possiamo aumentare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Cos'è l'apparecchiatura PECVD? Una guida alla deposizione di film sottili a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Quali gas vengono utilizzati nel sistema PECVD? Ottimizza la deposizione di film sottili con una selezione precisa dei gas

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura