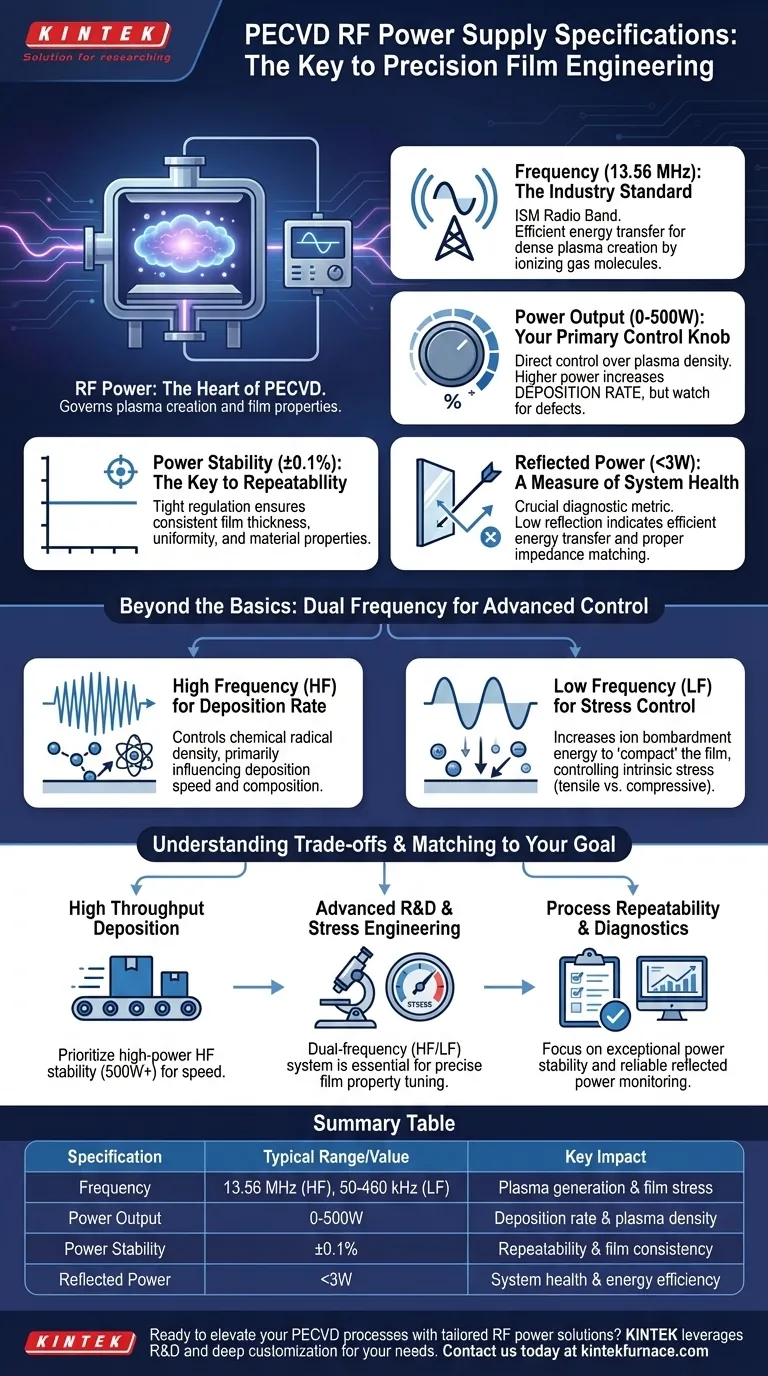

In qualsiasi sistema di deposizione chimica da vapore potenziata dal plasma (PECVD), l'alimentatore a radiofrequenza (RF) è il cuore del processo, governando la creazione e le caratteristiche del plasma. Un tipico alimentatore RF per PECVD opera a una frequenza regolamentata a livello federale di 13,56 MHz con una potenza in uscita che varia da 0 a 500 watt. Fondamentalmente, questi sistemi sono progettati per un'elevata stabilità (circa ±0,1%) e una potenza riflessa minima (inferiore a 3W) per garantire un trasferimento di energia coerente ed efficiente al plasma.

Le specifiche di un alimentatore RF non sono semplici numeri; sono un riflesso diretto della vostra capacità di controllare l'ambiente del plasma. Comprenderle è la chiave per passare dalla semplice deposizione di film all'ingegneria precisa dei materiali.

Scomposizione delle Specifiche Principali

I numeri su una scheda tecnica si traducono direttamente nelle capacità del processo. Ognuno di essi svolge uno scopo distinto e critico nel definire il plasma che è possibile creare.

Frequenza (13,56 MHz): Lo Standard Industriale

La frequenza di 13,56 MHz non è casuale. È una banda di radiofrequenza designata per uso Industriale, Scientifico e Medico (ISM), che consente il funzionamento ad alta potenza senza interferire con i servizi di comunicazione commerciali.

Questa alta frequenza è molto efficace nel trasferire energia agli elettroni, i quali a loro volta collidono e ionizzano le molecole del gas precursore, creando efficientemente un plasma denso.

Potenza in Uscita (0-500W): La Tua Manopola di Controllo Principale

La potenza in uscita, tipicamente regolabile da 0 fino a 300W o 500W, è il controllo più diretto che si ha sul plasma.

Aumentare la potenza generalmente aumenta la densità del plasma (il numero di ioni e radicali). Questo influenza direttamente la velocità di deposizione del film. Più potenza significa una deposizione più rapida, ma non senza conseguenze.

Stabilità della Potenza (±0,1%): La Chiave della Ripetibilità

La stabilità della potenza determina quanto fluttua la potenza in uscita durante un processo. Una specifica di ±0,1% è estremamente stretta per una ragione.

Anche piccole fluttuazioni di potenza possono alterare la densità del plasma e l'energia degli ioni, portando a variazioni nello spessore, nell'uniformità e nelle proprietà del materiale del film. Un'elevata stabilità è essenziale per risultati ripetibili e degni di produzione.

Potenza Riflessa (<3W): Una Misura della Salute del Sistema

La potenza riflessa è l'energia che il plasma e la camera non riescono ad assorbire, rimbalzando indietro verso l'alimentatore. È una metrica diagnostica cruciale.

Una bassa potenza riflessa indica che l'impedenza del sistema è accoppiata correttamente e l'energia viene trasferita in modo efficiente. Un'alta potenza riflessa segnala un problema, come un plasma instabile, problemi con la camera o una rete di adattamento di impedenza difettosa.

Oltre le Basi: Il Ruolo della Frequenza nel Controllo del Film

I sistemi PECVD avanzati spesso impiegano più di un singolo alimentatore ad alta frequenza. L'introduzione di una seconda frequenza, più bassa, sblocca una nuova dimensione di controllo del processo, in particolare per quanto riguarda la sollecitazione del film.

Alta Frequenza (HF) per la Velocità di Deposizione

Come discusso, l'alimentatore HF a 13,56 MHz è eccellente nel generare un'alta densità di radicali chimici. Questi sono i principali elementi costitutivi per il film.

Pertanto, la potenza HF controlla principalmente la velocità di deposizione e ha una forte influenza sulla composizione chimica del film.

Bassa Frequenza (LF) per il Controllo della Sollecitazione

Molti sistemi includono anche un generatore a Bassa Frequenza (LF), che opera nell'intervallo 50-460 kHz. Questa potenza LF ha un effetto molto diverso sul plasma.

La potenza LF aumenta significativamente l'energia degli ioni che bombardano il substrato. Questo bombardamento ionico può essere utilizzato per "compattare" fisicamente il film in crescita, che è il meccanismo primario per il controllo della sollecitazione intrinseca del film. Combinando la potenza HF e LF, è possibile mettere a punto un film da sollecitazione di trazione a sollecitazione di compressione.

Comprendere i Compromessi

Selezionare o far funzionare un sistema richiede di bilanciare fattori in competizione. Più potenza o velocità non è sempre la scelta superiore.

Alta Potenza vs. Qualità del Film

Mentre una potenza maggiore aumenta la velocità di deposizione, può anche portare a più difetti. Un eccessivo bombardamento ionico può danneggiare il substrato o il film in crescita, e una densità di plasma molto alta può portare alla formazione indesiderata di particelle in fase gassosa (polvere).

Velocità di Deposizione vs. Sollecitazione del Film

Cercare una velocità di deposizione rapida utilizzando solo la potenza HF spesso si traduce in film con elevata sollecitazione intrinseca, che possono causare crepe o delaminazione. Il controllo di questa sollecitazione con la potenza LF richiede spesso una riduzione della velocità di deposizione complessiva.

Sistemi a Frequenza Singola vs. Doppia

Un sistema a frequenza singola (HF) è più semplice, più affidabile e meno costoso. È perfettamente adeguato per applicazioni in cui la sollecitazione del film non è una preoccupazione primaria.

Un sistema a doppia frequenza (HF/LF) offre una finestra di processo molto più ampia, consentendo un controllo preciso della sollecitazione. Questa capacità ha il costo di una maggiore complessità e spesa del sistema.

Abbinare l'Alimentatore al Tuo Obiettivo

Le specifiche ideali sono direttamente legate all'applicazione prevista. Valuta le tue esigenze in base alle proprietà finali che desideri ottenere nel tuo film.

- Se la tua attenzione principale è la deposizione ad alto rendimento: Un alimentatore HF robusto e ad alta potenza (500W+) con eccellente stabilità è il tuo componente più critico.

- Se la tua attenzione principale è la R&S avanzata e l'ingegneria delle sollecitazioni: Un sistema a doppia frequenza con capacità sia HF che LF è irrinunciabile per il controllo delle proprietà del film.

- Se la tua attenzione principale è la ripetibilità del processo e la diagnostica: Presta maggiore attenzione alla stabilità della potenza e assicurati che il sistema fornisca un monitoraggio affidabile della potenza riflessa.

In definitiva, la comprensione di queste specifiche trasforma l'alimentatore RF da un semplice componente nel tuo strumento più preciso per l'ingegneria delle prestazioni del film.

Tabella Riassuntiva:

| Specifiche | Intervallo/Valore Tipico | Impatto Chiave |

|---|---|---|

| Frequenza | 13,56 MHz (HF), 50-460 kHz (LF) | Controlla la generazione del plasma e la sollecitazione del film |

| Potenza in Uscita | 0-500W | Influenza la velocità di deposizione e la densità del plasma |

| Stabilità della Potenza | ±0,1% | Assicura la ripetibilità e proprietà costanti del film |

| Potenza Riflessa | <3W | Indica la salute del sistema e l'efficienza energetica |

Pronto ad elevare i tuoi processi PECVD con soluzioni RF su misura? In KINTEK, sfruttiamo una R&S eccezionale e la produzione interna per fornire sistemi avanzati di forni ad alta temperatura, inclusi sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, sia per la deposizione ad alto rendimento, l'ingegneria delle sollecitazioni o la R&S affidabile. Contattaci oggi per discutere come la nostra esperienza può ottimizzare la tua deposizione di film e guidare le tue innovazioni!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

Domande frequenti

- Quali sono i componenti principali di un sistema PECVD? Sblocca la Deposizione di Film Sottili a Bassa Temperatura

- Qual è il ruolo della PECVD nei rivestimenti ottici? Essenziale per la deposizione di film ad alta precisione a bassa temperatura

- Come funziona il CVD potenziato al plasma? Ottenere una deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il PECVD e in cosa differisce dal CVD tradizionale? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il secondo vantaggio della deposizione all'interno di una scarica in PECVD? Migliorare la qualità del film con il bombardamento ionico