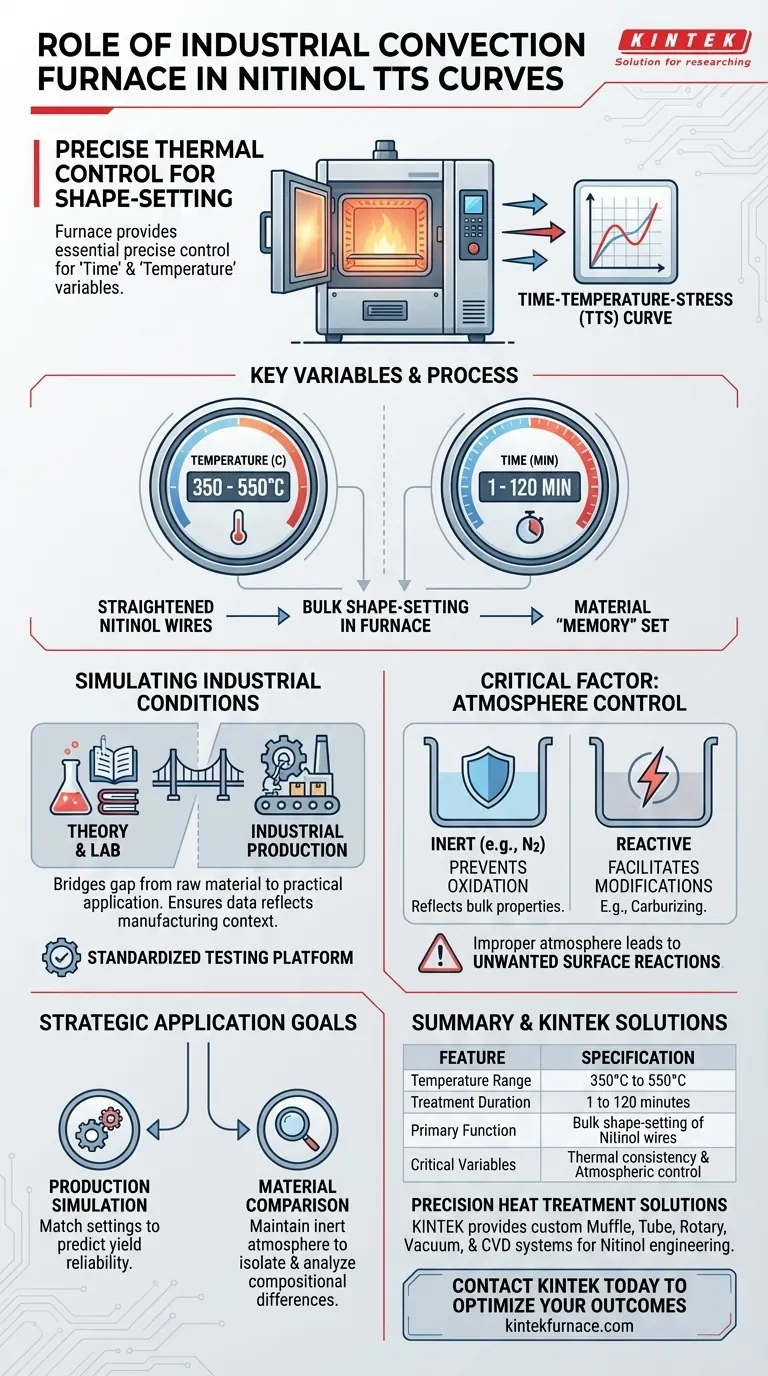

Il ruolo di un forno ad aria a convezione industriale è quello di fornire il preciso controllo termico necessario per definire le variabili "Tempo" e "Temperatura" essenziali per la costruzione delle curve Tempo-Temperatura-Stress (TTS). Nello specifico, il forno viene utilizzato per il bulk shape-setting e il trattamento termico dei fili di Nitinol raddrizzati, consentendo ai ricercatori di simulare le condizioni di processo industriale in un intervallo di temperatura da 350 a 550°C e durate che vanno da 1 a 120 minuti.

Simulando gli ambienti industriali di shape-setting della memoria di forma, il forno a convezione colma il divario tra la teoria delle materie prime e l'applicazione pratica. Fornisce una piattaforma termica standardizzata, garantendo che le curve TTS risultanti riflettano accuratamente come le diverse composizioni di Nitinol risponderanno meccanicamente in un contesto di produzione.

Stabilire una Piattaforma di Test Standardizzata

Simulazione delle Condizioni Industriali

Per costruire curve TTS significative, non ci si può affidare a dati termici teorici; è necessario replicare l'ambiente effettivo che il materiale affronterà durante la produzione.

Il forno ad aria a convezione industriale simula questi ambienti industriali di shape-setting della memoria di forma. Ciò garantisce che i dati raccolti non siano solo accademici, ma direttamente applicabili ai processi di produzione.

Parametri Termici Precisi

Il forno offre una finestra operativa ampia ma controllata, essenziale per mappare il comportamento del materiale.

Accoglie durate di trattamento termico che vanno da 1 a 120 minuti.

Contemporaneamente, mantiene punti di impostazione critici della temperatura tra 350 e 550°C, coprendo l'intervallo standard richiesto per lo shape-setting del Nitinol.

La Meccanica della Risposta del Materiale

Bulk Shape-Setting

La funzione principale del forno in questo contesto è il trattamento di massa dei fili di Nitinol raddrizzati.

Questo processo imposta la "memoria" del materiale, definendo la forma di base a cui la lega tenterà di tornare.

Analisi delle Variazioni Meccaniche

Una volta stabilita la storia termica dal forno, il materiale può essere sottoposto a stress per generare la curva TTS finale.

Questa piattaforma consente agli ingegneri di analizzare le differenze nella risposta meccanica tra varie composizioni di Nitinol. Mantenendo costanti e controllate le variabili termiche, qualsiasi variazione nella curva TTS può essere attribuita alla composizione del materiale stessa.

Comprendere i Compromessi

L'Impatto dell'Atmosfera

Sebbene il riferimento principale si concentri sul controllo termico, l'atmosfera del forno è una variabile critica che può alterare i risultati.

Un'atmosfera impropria può portare a reazioni superficiali indesiderate, come l'ossidazione, che possono distorcere i dati meccanici del filo.

Ambienti Inerti vs. Reattivi

A seconda della specifica configurazione del forno, l'atmosfera può essere regolata per proteggere o modificare il materiale.

Un'atmosfera chimicamente inerte viene spesso utilizzata per prevenire l'ossidazione, garantendo che la curva TTS rifletta le proprietà del materiale di massa piuttosto che i difetti superficiali. Al contrario, un'atmosfera reattiva può essere utilizzata se l'obiettivo è facilitare specifiche modifiche superficiali come la carburazione.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno a convezione industriale per la costruzione di curve TTS, allinea le tue impostazioni con i tuoi specifici obiettivi ingegneristici:

- Se il tuo obiettivo principale è la Simulazione di Produzione: Abbina la temperatura e la durata del forno (350-550°C, 1-120 min) esattamente alle specifiche di produzione previste per prevedere l'affidabilità della resa.

- Se il tuo obiettivo principale è il Confronto dei Materiali: Mantieni un'atmosfera rigorosamente inerte e cicli termici identici per isolare e analizzare le differenze meccaniche tra varie composizioni di Nitinol.

Curve TTS affidabili dipendono non solo dalla misurazione dello stress, ma dall'assoluta coerenza della storia termica fornita dal tuo forno.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Ruolo |

|---|---|

| Intervallo di Temperatura | 350°C - 550°C |

| Durata del Trattamento | 1 - 120 minuti |

| Funzione Principale | Bulk shape-setting di fili di Nitinol |

| Applicazione dei Dati | Simulazione di ambienti di produzione industriale |

| Variabili Critiche | Coerenza termica e controllo atmosferico |

Trattamento Termico di Precisione per l'Ingegneria del Nitinol

Per costruire curve Tempo-Temperatura-Stress (TTS) affidabili, è necessaria un'assoluta coerenza termica e attrezzature specializzate. KINTEK fornisce soluzioni leader del settore supportate da R&S esperta e produzione avanzata. La nostra gamma di sistemi Muffle, Tube, Rotary, Vacuum e CVD è completamente personalizzabile per soddisfare le esigenze termiche uniche dello shape-setting del Nitinol e della ricerca sui materiali.

Garantisci l'integrità dei tuoi dati con forni da laboratorio ad alte prestazioni progettati per la precisione. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche e scopri come la nostra esperienza può ottimizzare i tuoi risultati di produzione e ricerca.

Guida Visiva

Riferimenti

- Scott W. Robertson, Eric Veit. Nitinol Post-Shape-Setting Time Temperature Transformation (TTT) and Time Temperature Stress (TTS) Properties. DOI: 10.1007/s40830-025-00541-0

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali materiali vengono utilizzati per la struttura del forno per ricottura a camera chiusa con atmosfera controllata? Scopri soluzioni durevoli e ad alta temperatura

- Quali sono i vantaggi dei forni a bassa pressione in atmosfera? Aumenta l'efficienza e riduci i costi

- Come fa il forno a ricottura a scatola con atmosfera a garantire un controllo preciso della temperatura? Scopri le soluzioni di riscaldamento di precisione

- Che ruolo giocano i sistemi di raffreddamento nei forni a retorta? Padroneggia le proprietà dei materiali con un raffreddamento di precisione

- Come aiuta un forno ad atmosfera di ossigeno a ottimizzare le prestazioni ottiche delle microarchitetture di SiO2? Miglioramento della Chiarezza

- Quali processi metallurgici traggono beneficio dal trattamento in forno ad atmosfera controllata? Migliora la qualità con il trattamento termico controllato

- Quali sono alcuni esempi di gas inerti utilizzati in atmosfere inerti? Ottimizza il tuo processo con azoto o argon

- Quali sono le conseguenze di un'atmosfera del forno non controllata correttamente? Evita difetti costosi e pericoli per la sicurezza