La struttura centrale di un forno a camera chiusa per ricottura con atmosfera controllata è costruita più spesso in acciaio legato ad alta temperatura o in acciaio inossidabile. Questi materiali sono scelti per la loro capacità di resistere al calore intenso senza deformarsi e di resistere alla corrosione sia dall'ambiente esterno che dall'atmosfera interna controllata. Tuttavia, questo involucro strutturale è solo un componente di un sistema sofisticato progettato per l'efficienza termica e l'integrità del processo.

La selezione dei materiali per un forno a camera chiusa per ricottura è un equilibrio strategico. Implica la scelta di materiali per la struttura esterna che forniscano resistenza alle alte temperature, rivestimenti interni che garantiscano l'efficienza termica e superfici della camera che rimangano inerti rispetto all'atmosfera di processo.

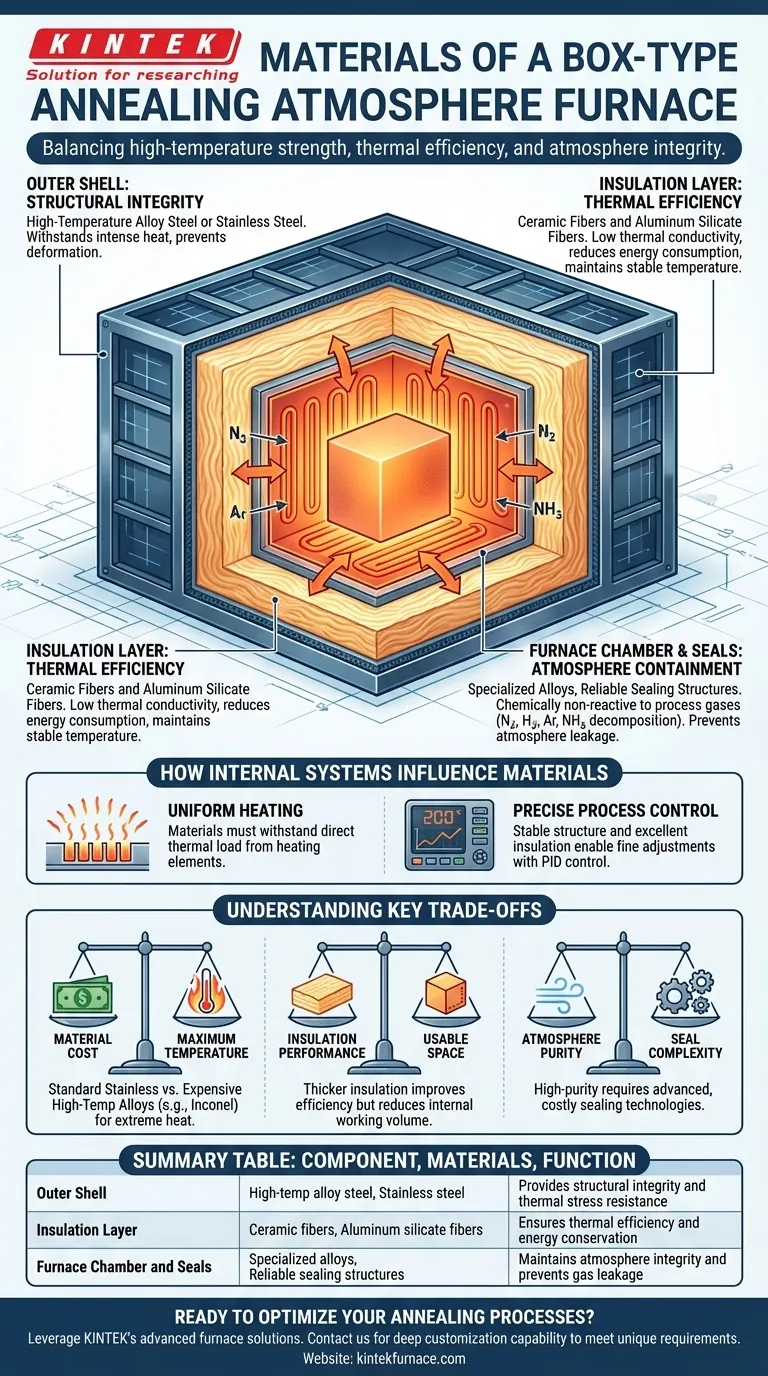

I componenti fondamentali della costruzione del forno

Un forno non è costituito da un singolo materiale, ma da un sistema a strati. Ogni strato ha uno scopo distinto e critico, che va dal fornire resistenza fisica alla gestione del calore estremo e al contenimento di gas specializzati.

L'involucro esterno: integrità strutturale

Il corpo principale e il telaio del forno sono realizzati in acciaio legato ad alta temperatura o in acciaio inossidabile. La funzione principale di questo involucro esterno è fornire una struttura rigida e stabile che non si deformi o fallisca sotto lo stress termico dei cicli ripetuti di riscaldamento e raffreddamento. Questa scelta garantisce affidabilità meccanica a lungo termine.

Lo strato isolante: efficienza termica

La parete interna del forno è rivestita con materiali isolanti ad alte prestazioni. Le scelte più comuni sono le fibre ceramiche e le fibre di alluminio silicato. Questi materiali hanno una conducibilità termica estremamente bassa, il che significa che sono molto efficaci nel prevenire la fuoriuscita di calore. Questo isolamento è fondamentale per ridurre il consumo energetico, mantenere una temperatura interna stabile e uniforme e mantenere le superfici esterne del forno a una temperatura sicura.

La camera del forno e le guarnizioni: contenimento dell'atmosfera

Le superfici più interne e la porta del forno devono garantire l'integrità dell'atmosfera controllata. I materiali qui non solo devono resistere al calore, ma anche essere chimicamente non reattivi con i gas di processo, che possono includere azoto, idrogeno, argon o gas di decomposizione dell'ammoniaca. Inoltre, la porta del forno utilizza una struttura di tenuta affidabile per prevenire perdite di atmosfera, il che è cruciale per ottenere le proprietà metallurgiche desiderate sul pezzo e garantire la sicurezza operativa.

In che modo i sistemi interni influenzano le esigenze dei materiali

La struttura del forno è progettata per supportare i suoi sistemi operativi, che impongono le proprie esigenze sui materiali e sulla progettazione complessiva.

Riscaldamento uniforme

Gli elementi riscaldanti sono posizionati strategicamente attorno, sotto o sopra il pezzo. Trasferiscono calore tramite irraggiamento e convezione. I materiali strutturali e isolanti del forno devono essere in grado di sopportare questo carico termico diretto e continuo contribuendo al contempo a distribuire il calore in modo uniforme.

Controllo preciso del processo

Un sofisticato sistema di controllo della temperatura, che utilizza tipicamente termocoppie e un controller PID, gestisce gli elementi riscaldanti. Questo sistema si basa sulla stabilità e prevedibilità della struttura fisica del forno. L'eccellente isolamento consente al controller di apportare piccole modifiche alla potenza, garantendo che la temperatura interna rimanga esattamente al punto impostato senza picchi di potenza costanti e inefficienti.

Comprendere i compromessi chiave

Scegliere o progettare un forno comporta il bilanciamento di priorità concorrenti. Comprendere questi compromessi è fondamentale per selezionare l'attrezzatura giusta per un compito specifico.

Costo del materiale rispetto alla temperatura massima

Sebbene l'acciaio inossidabile standard sia adatto a molte applicazioni, la lavorazione di materiali come le leghe di titanio a temperature molto elevate può richiedere leghe ad alta temperatura più esotiche e costose (ad esempio, Inconel). Queste offrono resistenza superiore e resistenza alla corrosione a temperature estreme, ma comportano un costo iniziale significativamente più elevato.

Prestazioni di isolamento rispetto allo spazio utilizzabile

Aumentare lo spessore dell'isolamento in fibra ceramica o alluminio silicato migliorerà l'efficienza energetica e la stabilità della temperatura. Tuttavia, questo riduce direttamente il volume di lavoro interno del forno. È necessario trovare un equilibrio tra efficienza operativa e dimensione fisica delle parti che è necessario lavorare.

Purezza dell'atmosfera rispetto alla complessità della guarnizione

Mantenere un'atmosfera di altissima purezza con contaminazione minima richiede tecnologie e materiali di tenuta avanzati e spesso costosi. Per i processi in cui una leggera variazione atmosferica è accettabile, è possibile utilizzare un design di tenuta più semplice ed economico.

Fare la scelta giusta per il tuo obiettivo

La tua specifica applicazione di ricottura o brasatura determinerà la configurazione ideale del forno.

- Se la tua priorità principale è la ricottura per scopi generali di acciai standard: Un forno con una robusta struttura in acciaio inossidabile e un isolamento in fibra ceramica di qualità è una scelta economica e altamente capace.

- Se stai lavorando con leghe reattive o hai bisogno di temperature molto elevate: Devi investire in un forno costruito con leghe speciali per alte temperature e un sistema di tenuta ad alte prestazioni per garantire l'integrità del processo.

- Se l'efficienza energetica e la precisione del processo sono le tue massime priorità: Cerca un forno con isolamento spesso e multistrato (come le fibre di alluminio silicato) e un sistema di controllo PID moderno e ben sintonizzato per ridurre al minimo lo spreco di energia.

Comprendere queste scelte di materiali ti dà il potere di selezionare un forno che fornisca non solo calore, ma l'ambiente preciso, stabile e controllato richiesto dal tuo processo.

Tabella riepilogativa:

| Componente | Materiali chiave | Funzione principale |

|---|---|---|

| Involucro esterno | Acciaio legato ad alta temperatura, Acciaio inossidabile | Fornisce integrità strutturale e resistenza allo stress termico |

| Strato isolante | Fibre ceramiche, Fibre di alluminio silicato | Garantisce efficienza termica e conservazione dell'energia |

| Camera del forno e guarnizioni | Leghe speciali, Strutture di tenuta affidabili | Mantiene l'integrità dell'atmosfera e previene le perdite di gas |

Pronto a ottimizzare i tuoi processi di ricottura con una soluzione di forno personalizzata? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni di forni ad alta temperatura avanzate. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e con atmosfera controllata e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza e le prestazioni del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Perché il controllo dell'umidità è fondamentale nel trattamento termico in atmosfera inerte? Prevenire l'ossidazione e garantire l'integrità del materiale

- Quali sono i due principali tipi di forni ad atmosfera e le loro caratteristiche? Scegli il forno giusto per il tuo laboratorio

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore