Fondamentalmente, qualsiasi processo metallurgico ad alta temperatura in cui la chimica superficiale di un pezzo deve essere protetta o intenzionalmente modificata beneficia di un forno ad atmosfera controllata. Questo include trattamenti termici comuni come ricottura, tempra e rinvenimento, nonché processi di modifica superficiale come carbocementazione, nitrurazione, brasatura e sinterizzazione. L'atmosfera controllata non è un ripensamento; è una variabile di processo critica che determina la qualità finale e le proprietà del componente.

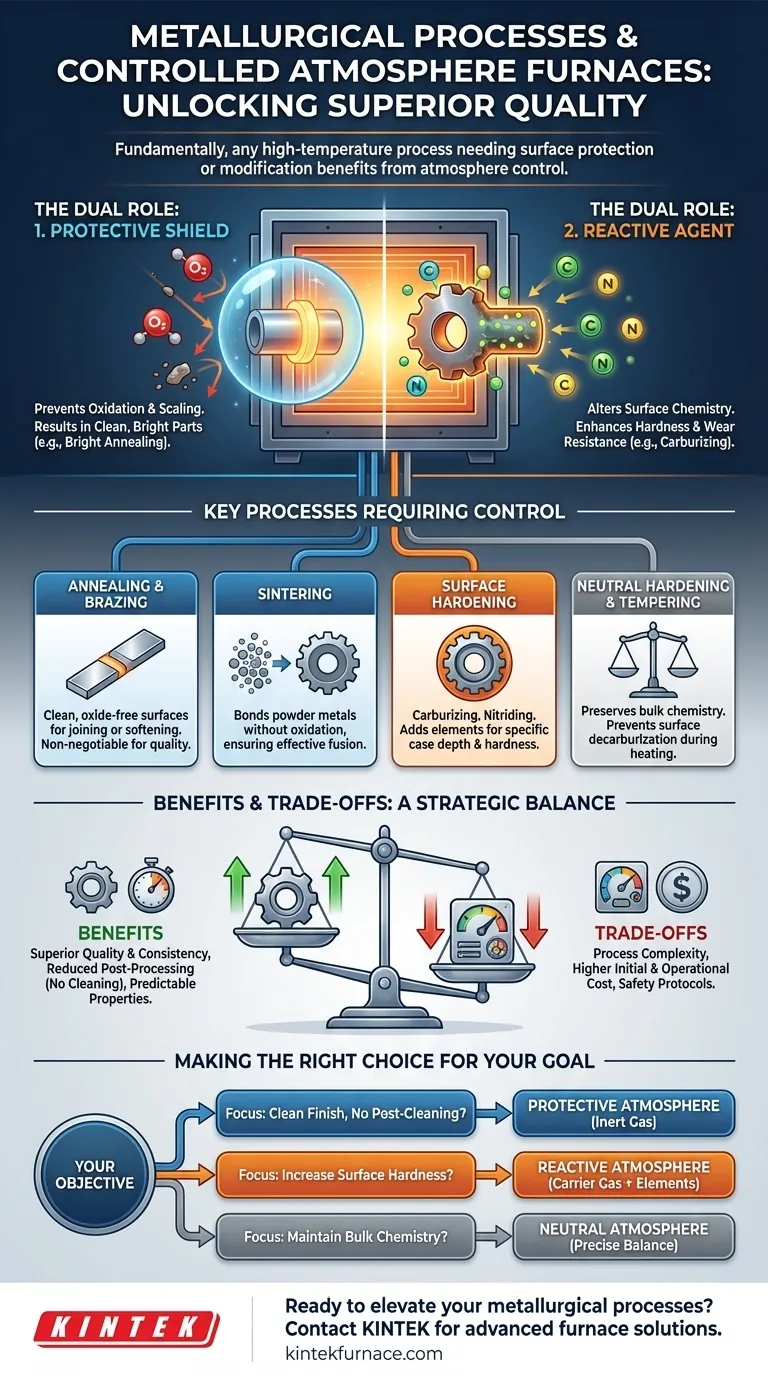

L'atmosfera del forno ha uno dei due scopi critici: agisce come uno scudo protettivo per prevenire reazioni dannose come l'ossidazione ad alte temperature, oppure funziona come un agente reattivo per alterare intenzionalmente la chimica superficiale del metallo per prestazioni migliorate.

Il duplice ruolo di un'atmosfera controllata

Capire perché il controllo dell'atmosfera è essenziale si riduce al riconoscimento che, ad alte temperature, le superfici metalliche diventano altamente reattive. Lasciarle esposte all'aria ambiente può rovinare il pezzo o annullare lo scopo del trattamento termico.

Funzione 1: Proteggere la superficie del materiale

A temperature elevate, l'ossigeno nell'aria reagirà prontamente con la maggior parte dei metalli, formando ossidi sulla superficie. Questo è noto come ossidazione o scagliatura.

Un'atmosfera protettiva, tipicamente composta da gas inerti o non ossidanti, sposta l'aria e crea uno scudo attorno al pezzo. Questo previene l'ossidazione, la decolorazione e la decarburazione superficiale (la perdita di carbonio dall'acciaio).

Il risultato è un pezzo pulito, spesso lucido, che richiede poca o nessuna pulizia post-processo, un processo noto come ricottura brillante o tempra brillante.

Funzione 2: Modificare attivamente la superficie del materiale

In alcuni processi, l'atmosfera è lo strumento principale per modificare le proprietà del materiale. Agisce come un gas vettore, fornendo elementi specifici alla superficie del pezzo per creare uno strato indurito.

Ad esempio, nella carbocementazione, l'atmosfera è ricca di carbonio. Questo carbonio si diffonde nella superficie dell'acciaio, aumentando drasticamente la sua durezza superficiale e la resistenza all'usura, lasciando il nucleo tenace e duttile.

Altri processi come la nitrurazione (aggiunta di azoto) e la carbonitrurazione (aggiunta di carbonio e azoto) seguono lo stesso principio, utilizzando l'atmosfera come mezzo reattivo per ingegnerizzare la superficie del componente.

Processi chiave che richiedono il controllo dell'atmosfera

Obiettivi metallurgici diversi richiedono condizioni atmosferiche specifiche. Ecco le applicazioni più comuni e perché dipendono dal controllo dell'atmosfera.

Ricottura e Brasatura

Per processi come la ricottura brillante (ammorbidimento del metallo) e la brasatura (unione di metalli), l'obiettivo è una superficie pulita e priva di ossidi. Qualsiasi ossidazione può inibire il processo di unione o compromettere la finitura del pezzo finale. Un'atmosfera protettiva e inerte è non negoziabile per risultati di alta qualità.

Processi di Indurimento Superficiale

Questi processi utilizzano un'atmosfera reattiva per creare uno "strato" di materiale indurito sulla superficie del componente.

- Carbocementazione: Aggiunge carbonio alla superficie dell'acciaio a basso tenore di carbonio.

- Nitrurazione: Aggiunge azoto per creare nitruri estremamente duri sulla superficie.

- Carbonitrurazione: Aggiunge sia carbonio che azoto per un tipo specifico di strato duro.

In tutti questi casi, la composizione dell'atmosfera deve essere controllata con precisione per ottenere la profondità e la durezza dello strato corrette.

Tempra Neutra e Rinvenimento

Quando si tempra un pezzo d'acciaio, l'obiettivo è spesso riscaldarlo a una temperatura specifica senza alterarne la chimica superficiale. Un'atmosfera incontrollata può causare sia ossidazione che decarburazione, il che ammorbidirebbe la superficie e rovinerebbe il componente.

Un'atmosfera neutra è attentamente bilanciata in modo da non aggiungere né rimuovere elementi dalla superficie del pezzo, garantendo che il contenuto di carbonio intrinseco del materiale sia preservato durante il ciclo di riscaldamento.

Sinterizzazione

La sinterizzazione è il processo di formazione di una massa solida di materiale da polvere usando il calore. Un'atmosfera controllata è fondamentale per prevenire l'ossidazione delle particelle metalliche fini, che impedirebbe loro di legarsi efficacemente.

Comprendere i vantaggi e i compromessi

L'uso di un forno ad atmosfera è una decisione ingegneristica con chiari vantaggi, ma richiede anche un livello più elevato di controllo del processo.

Vantaggio: Qualità e coerenza superiori

Prevenendo l'ossidazione e controllando le reazioni superficiali, si producono pezzi con finiture superficiali superiori e proprietà metallurgiche consistenti e prevedibili. Ciò riduce i tassi di scarto e migliora le prestazioni e la durata del componente.

Vantaggio: Riduzione della post-lavorazione

Un vantaggio importante è la riduzione o l'eliminazione dei passaggi di pulizia post-trattamento. I pezzi che escono da un forno ad atmosfera controllata sono spesso puliti e "brillanti", risparmiando il tempo e i costi significativi associati alla sabbiatura, alla smerigliatura o alla pulizia chimica.

Il compromesso: Complessità e costi del processo

Il compromesso principale è l'aumento della complessità operativa. I forni ad atmosfera richiedono sistemi sofisticati di miscelazione e monitoraggio dei gas, protocolli di sicurezza per la gestione di gas infiammabili o inerti e il costo continuo dei gas di processo stessi. Ciò rappresenta un costo iniziale e operativo più elevato rispetto a un semplice forno ad aria.

Fare la scelta giusta per il tuo obiettivo

Il tuo obiettivo specifico detta il tipo di controllo atmosferico di cui hai bisogno.

- Se il tuo obiettivo principale è una finitura superficiale pulita ed evitare la pulizia post-processo: Un'atmosfera protettiva (inerte) per ricottura brillante, brasatura o sinterizzazione è l'approccio corretto.

- Se il tuo obiettivo principale è aumentare intenzionalmente la durezza superficiale e la resistenza all'usura: È necessaria un'atmosfera reattiva per processi come la carbocementazione o la nitrurazione.

- Se il tuo obiettivo principale è mantenere la chimica di massa di un pezzo durante il trattamento termico: Un'atmosfera neutra precisamente bilanciata è fondamentale per la tempra a cuore per prevenire la decarburazione superficiale superficiale.

In definitiva, padroneggiare l'atmosfera del forno offre un controllo diretto sulla qualità finale, sulle prestazioni e sull'efficacia in termini di costi dei tuoi componenti trattati termicamente.

Tabella riassuntiva:

| Tipo di processo | Applicazioni chiave | Funzione dell'atmosfera |

|---|---|---|

| Ricottura e Brasatura | Ricottura brillante, unione metalli | Protettiva (previene l'ossidazione) |

| Indurimento superficiale | Carbocementazione, nitrurazione, carbonitrurazione | Reattiva (aggiunge elementi per la durezza) |

| Tempra neutra | Tempra a cuore, rinvenimento | Neutrale (preserva la chimica superficiale) |

| Sinterizzazione | Formatura di polveri metalliche | Protettiva (previene l'ossidazione delle particelle) |

Sei pronto a elevare i tuoi processi metallurgici con un preciso controllo dell'atmosfera? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, sottovuoto e ad atmosfera, e sistemi CVD/PECVD. Con eccezionali capacità di R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo qualità superiore, coerenza e una riduzione della post-lavorazione per i tuoi componenti. Contattaci oggi per discutere come le nostre soluzioni su misura possono giovare al tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è il significato dell'azoto nei forni ad atmosfera? Sblocca il trattamento termico e l'indurimento superficiale migliorati

- Quali industrie utilizzano comunemente il trattamento termico in atmosfera inerte? Applicazioni chiave nel settore militare, automobilistico e altro ancora