Un forno ad atmosfera di ossigeno ottimizza le microarchitetture di SiO2 sottoponendo il materiale a un trattamento termico compensativo in un ambiente di ossigeno puro. Questo processo mira direttamente alle imperfezioni a livello atomico riempiendo i difetti neutri di vacanza di ossigeno all'interno della matrice vetrosa e riparando la struttura fondamentale della rete Si-O-Si. Ripristinando l'integrità della rete di silice, il forno elimina le cause strutturali del degrado ottico.

La funzione principale di questo trattamento è la significativa riduzione della fluorescenza indotta da difetti. Riparando la matrice vetrosa, il processo migliora la trasmissione della luce e minimizza le interferenze del segnale, il che è indispensabile per i dispositivi micro-ottici ad alte prestazioni.

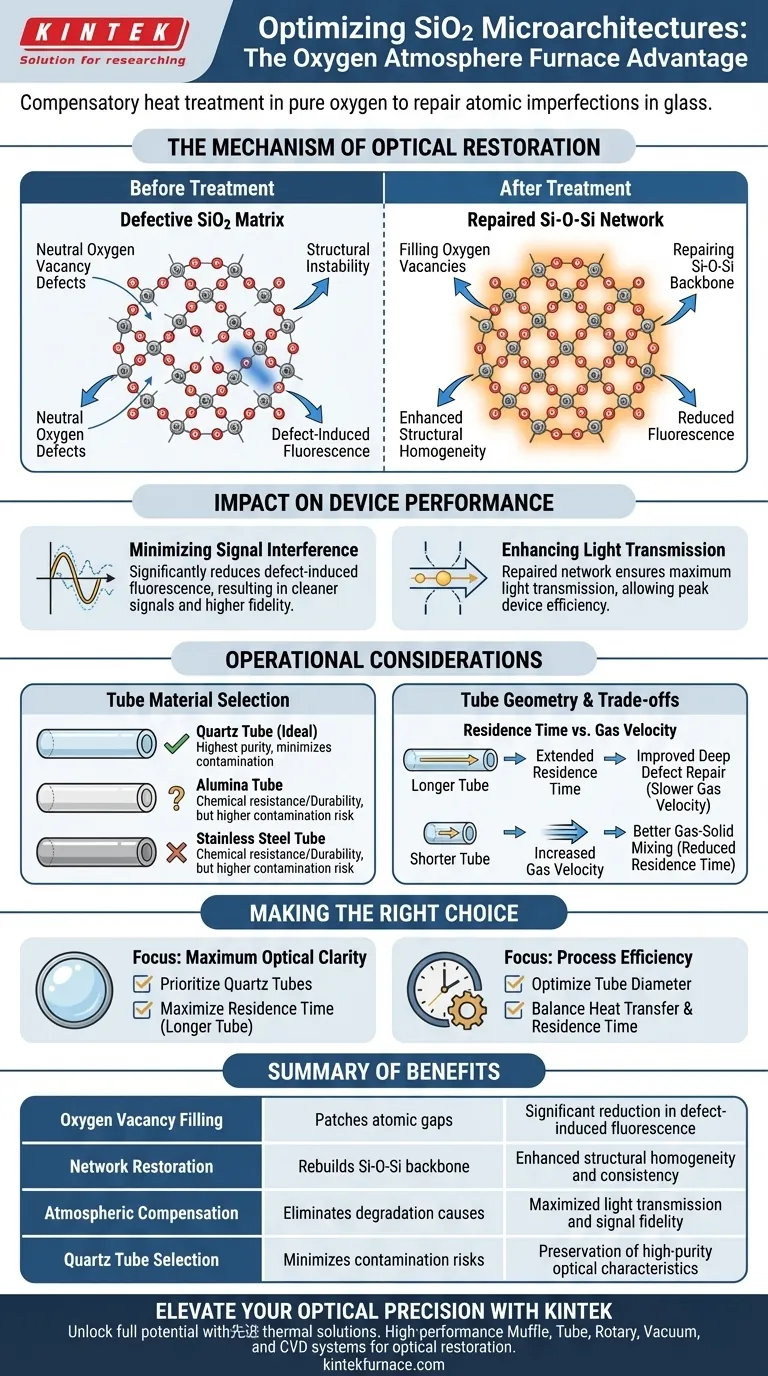

Il Meccanismo di Ripristino Ottico

Riempimento delle Vacanze di Ossigeno

La sfida principale nelle microarchitetture di SiO2 ricotte è la presenza di difetti neutri di vacanza di ossigeno. Si tratta di lacune atomiche nel materiale dove mancano atomi di ossigeno nel reticolo.

Il riscaldamento della struttura in un'atmosfera ricca di ossigeno forza l'ossigeno nella matrice. Questa azione "compensatoria" riempie queste vacanze, riparando efficacemente le lacune nella struttura atomica.

Riparazione della Rete Si-O-Si

Oltre al semplice riempimento delle vacanze, l'energia termica combinata con l'atmosfera di ossigeno ricostruisce attivamente la rete Si-O-Si. Questa rete è la spina dorsale della stabilità strutturale del vetro.

Una rete continua e riparata assicura che il materiale si comporti in modo coerente quando interagisce con la luce. Questa omogeneità strutturale è la base fisica per prestazioni ottiche migliorate.

Impatto sulle Prestazioni del Dispositivo

Minimizzazione delle Interferenze del Segnale

I difetti nella struttura della silice spesso portano a una fluorescenza indesiderata. Quando la luce passa attraverso una matrice difettosa, il materiale assorbe e riemette luce, creando rumore di fondo.

Eliminando questi difetti, il trattamento con forno ad ossigeno riduce drasticamente questa fluorescenza. Ciò si traduce in un segnale più pulito e una maggiore fedeltà nelle applicazioni ottiche.

Miglioramento della Trasmissione della Luce

La purezza ottica è direttamente legata alla perfezione strutturale del materiale. Una rete Si-O-Si riparata offre un percorso chiaro per i fotoni.

Questa riduzione della diffusione e dell'assorbimento consente la massima trasmissione della luce, garantendo che il dispositivo micro-ottico funzioni alla massima efficienza.

Considerazioni Operative per la Configurazione del Forno

Selezione del Materiale del Tubo

La scelta del tubo del forno è fondamentale per mantenere l'elevata purezza richiesta per la silice ottica. I tubi di quarzo sono tipicamente la scelta ideale per questi processi ad alta purezza.

Mentre l'allumina offre resistenza chimica e l'acciaio inossidabile offre durata, il quarzo minimizza il rischio di introdurre contaminanti che potrebbero annullare i benefici del trattamento con ossigeno.

Il Ruolo della Geometria del Tubo

Le dimensioni fisiche del tubo del forno, in particolare lunghezza e diametro, determinano l'efficienza del trattamento. Queste dimensioni controllano le dinamiche di trasferimento del calore e il flusso del gas.

Un tubo più lungo generalmente promuove tempi di permanenza più lunghi. Questa esposizione prolungata è spesso necessaria per garantire che l'ossigeno abbia tempo sufficiente per diffondersi nella matrice e completare la reazione di riparazione.

Comprensione dei Compromessi

Tempo di Permanenza vs. Velocità del Gas

Esiste un compromesso intrinseco nella progettazione del tubo del forno per quanto riguarda l'efficienza della reazione.

Un tubo più lungo aumenta il tempo di permanenza, il che migliora l'efficienza della reazione per la riparazione di difetti profondi. Tuttavia, ciò potrebbe ridurre la velocità del gas, portando potenzialmente a zone stagnanti se non gestite correttamente.

Al contrario, un tubo più corto aumenta la velocità del gas e migliora la miscelazione gas-solido. Lo svantaggio è un tempo di permanenza ridotto, che potrebbe essere insufficiente per riparare a fondo le vacanze di ossigeno profonde in microarchitetture più dense.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare le prestazioni ottiche delle strutture di SiO2, devi allineare la configurazione del tuo forno con i tuoi specifici requisiti di purezza.

- Se il tuo obiettivo principale è la massima chiarezza ottica: Dai priorità all'uso di tubi di quarzo per prevenire la contaminazione e utilizza un design di tubo più lungo per garantire il massimo tempo di permanenza per la riparazione dei difetti.

- Se il tuo obiettivo principale è l'efficienza del processo: Considera l'ottimizzazione del diametro del tubo per bilanciare i tassi di trasferimento del calore rispetto al tempo di permanenza necessario per ridurre la fluorescenza.

Il forno ad atmosfera di ossigeno non è solo uno strumento di riscaldamento; è uno strumento di restauro che ricostruisce le fondamenta atomiche della silice per garantire prestazioni ottiche impeccabili.

Tabella Riassuntiva:

| Meccanismo di Ottimizzazione | Impatto sul Materiale SiO2 | Beneficio Ottico Risultante |

|---|---|---|

| Riempimento delle Vacanze di Ossigeno | Ripara le lacune atomiche nella matrice vetrosa | Significativa riduzione della fluorescenza indotta da difetti |

| Ripristino della Rete | Ricostruisce la spina dorsale fondamentale Si-O-Si | Miglioramento dell'omogeneità e della coerenza strutturale |

| Compensazione Atmosferica | Elimina le cause strutturali del degrado | Massimizzazione della trasmissione della luce e della fedeltà del segnale |

| Selezione del Tubo di Quarzo | Minimizza i rischi di contaminazione chimica | Preservazione delle caratteristiche ottiche ad alta purezza |

Eleva la Tua Precisione Ottica con KINTEK

Sblocca il pieno potenziale delle tue microarchitetture di silice con le soluzioni termiche avanzate di KINTEK. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni progettati per soddisfare le rigorose esigenze del ripristino di materiali ottici.

Sia che tu richieda configurazioni di tubi di quarzo ad alta purezza per la riparazione di difetti o forni da laboratorio personalizzabili per esigenze di ricerca uniche, il nostro team di ingegneri è pronto a fornire la precisione che meriti. Contattaci oggi stesso per ottimizzare il tuo processo di trattamento termico.

Guida Visiva

Riferimenti

- Joel Arriaga‐Dávila, Arturo Susarrey‐Arce. From Single to Multi‐Glass/Ceramic Microarchitectures via Two‐Photon Lithography. DOI: 10.1002/adom.202501658

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali vantaggi offre un forno a atmosfera inerte? Ottenere un controllo preciso per materiali sensibili

- Quale ruolo svolge un forno a pozzo a atmosfera nella sintesi e preparazione dei materiali? Sblocca la precisione nella creazione di materiali avanzati

- Perché è necessaria un'atmosfera di argon (Ar) rigorosamente controllata per la pirolisi di Fe2O3@PDA? Garantire una carbonizzazione superiore

- Che ruolo svolge l'atmosfera del forno nel trasferimento di calore? Ottimizza il tuo processo con KINTEK

- Quali sono gli scopi principali dell'utilizzo di un'atmosfera inerte? Prevenire l'ossidazione e garantire la sicurezza del processo

- Perché l'uso di un forno a scatola programmabile è fondamentale per la preparazione di U0.92Mn3Si2C? Garantire la precisione della sintesi

- Perché è necessario eseguire il trattamento termico della polvere di acciaio maraging in un'atmosfera controllata di argon?

- Qual è il significato del controllo dell'atmosfera e della velocità di rampa di riscaldamento in un forno di riduzione per catalizzatori Ni-WOx?