In sintesi, i forni a bassa pressione in atmosfera offrono una potente combinazione di costi operativi ridotti, tempi di elaborazione più rapidi e manutenzione più semplice. Operando a una pressione negativa che non è un vuoto "spinto" o elevato, creano un ambiente controllato sufficiente per molti processi di trattamento termico industriale senza la spesa e la complessità dei sistemi ad alto vuoto.

Un forno a bassa pressione rappresenta un compromesso strategico. Offre la maggior parte dei vantaggi chiave di un'atmosfera controllata—come la prevenzione dell'ossidazione—mantenendo bassi i costi e massimizzando la produttività, rendendolo un cavallo di battaglia per un'ampia gamma di applicazioni industriali.

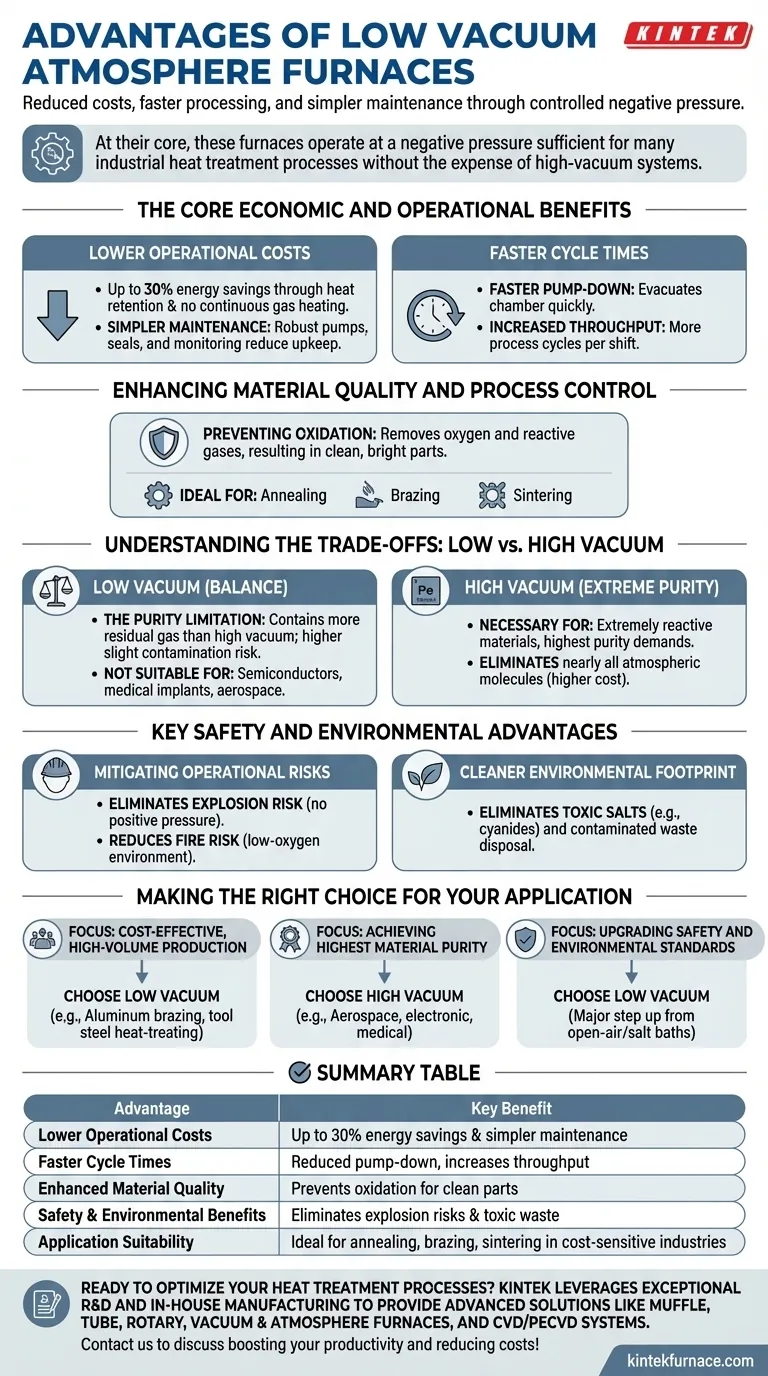

I principali vantaggi economici e operativi

Il principale appeal dei forni a bassa pressione risiede nella loro capacità di migliorare il bilancio e l'efficienza operativa di un impianto. Trovano un equilibrio tra prestazioni e praticità.

Costi operativi inferiori

Questi forni sono progettati per un'elevata efficienza energetica, a volte raggiungendo fino al 30% di risparmio energetico rispetto ai metodi convenzionali. Ciò si ottiene attraverso una ritenzione di calore superiore e l'eliminazione della necessità di riscaldare costantemente un flusso di gas protettivo.

Costi inferiori si realizzano anche attraverso una manutenzione più semplice. I requisiti di vuoto sono meno stringenti rispetto ai sistemi ad alto vuoto, il che significa che pompe, guarnizioni e apparecchiature di monitoraggio sono meno complessi e più robusti, riducendo le spese di manutenzione a lungo termine.

Tempi di ciclo più rapidi

Un vantaggio significativo in un ambiente di produzione è un tempo di pompaggio più rapido. Poiché il sistema non ha bisogno di raggiungere un livello di ultra-alto vuoto, il tempo richiesto per evacuare la camera è molto più breve, consentendo più cicli di processo per turno.

Miglioramento della qualità del materiale e del controllo di processo

Oltre al costo, questi forni offrono un ambiente superiore per il trattamento dei materiali rispetto ai forni ad aria aperta o a semplice gas inerte.

Prevenzione dell'ossidazione

Rimuovendo la maggior parte dell'ossigeno e di altri gas reattivi dalla camera, un forno a bassa pressione previene efficacemente l'ossidazione e altre reazioni superficiali indesiderate sul pezzo. Ciò si traduce in parti pulite e lucide che spesso non richiedono alcuna pulizia post-processo.

Questo ambiente controllato è ideale per processi come ricottura, brasatura e sinterizzazione, dove la purezza chimica e l'integrità superficiale sono fondamentali per le prestazioni del componente finale.

Comprendere i compromessi: Basso vs. Alto vuoto

Sebbene vantaggioso, il basso vuoto non è la soluzione per ogni applicazione. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

La limitazione della purezza

Il compromesso principale è la purezza. Un ambiente a bassa pressione contiene ancora più molecole di gas residuo rispetto a uno ad alto vuoto. Ciò presenta un rischio maggiore di lieve contaminazione.

Questo rende i forni a bassa pressione inadatti per applicazioni con requisiti di purezza estremi, come la produzione di semiconduttori, impianti medici o componenti aerospaziali critici dove anche una minima contaminazione può portare a guasti.

Quando scegliere l'alto vuoto

Un forno ad alto vuoto è necessario quando il materiale da processare è estremamente reattivo o quando l'applicazione finale richiede il più alto livello assoluto di purezza del materiale. Il costo e la complessità aggiunti sono giustificati dalla necessità di eliminare quasi tutte le molecole atmosferiche.

Principali vantaggi in termini di sicurezza e ambiente

Rispetto alle tecnologie di trattamento termico più vecchie, i forni a bassa pressione offrono miglioramenti significativi nella sicurezza sul posto di lavoro e nella responsabilità ambientale.

Mitigazione dei rischi operativi

Operare a pressione negativa elimina il rischio di esplosione che può esistere con i recipienti a pressione positiva. Inoltre, l'ambiente a basso ossigeno riduce drasticamente il rischio di incendio, rendendo l'intera operazione intrinsecamente più sicura.

Un'impronta ambientale più pulita

Questi forni offrono una soluzione ai problemi ambientali associati ai metodi più vecchi. Eliminano la necessità di sali tossici (come i cianuri) utilizzati nel trattamento termico in bagno di sale, il che a sua volta elimina la sfida dello smaltimento di rifiuti e attrezzature contaminati.

Fare la scelta giusta per la tua applicazione

La selezione della tecnologia del forno corretta dipende interamente dal tuo materiale, dal tuo processo e dai tuoi obiettivi di produzione.

- Se il tuo obiettivo principale è una produzione economica e ad alto volume: Un forno a bassa pressione è una scelta eccellente per processi come la brasatura di parti automobilistiche in alluminio o il trattamento termico di acciai per utensili.

- Se il tuo obiettivo principale è ottenere la massima purezza del materiale: Devi investire in un sistema ad alto vuoto per soddisfare le esigenze di applicazioni aerospaziali, elettroniche o mediche sensibili.

- Se il tuo obiettivo principale è migliorare gli standard di sicurezza e ambientali: Un forno a bassa pressione rappresenta un grande passo avanti rispetto ai metodi convenzionali come il riscaldamento ad aria aperta o i bagni di sale.

In definitiva, scegliere il forno giusto significa abbinare con precisione il livello di controllo atmosferico alle esigenze specifiche del tuo materiale e del tuo processo.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Costi operativi inferiori | Fino al 30% di risparmio energetico e manutenzione più semplice |

| Tempi di ciclo più rapidi | Tempo di pompaggio ridotto aumenta la produttività |

| Qualità del materiale migliorata | Previene l'ossidazione per parti pulite e lucide |

| Vantaggi di sicurezza e ambientali | Elimina i rischi di esplosione e i rifiuti tossici |

| Idoneità dell'applicazione | Ideale per ricottura, brasatura e sinterizzazione in settori sensibili ai costi |

Pronto a ottimizzare i tuoi processi di trattamento termico con un forno a bassa pressione? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate come forni a muffola, a tubo, rotanti, a vuoto e in atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un allineamento preciso con le tue esigenze sperimentali uniche, offrendo efficienza energetica, cicli più rapidi e maggiore sicurezza. Contattaci oggi per discutere come possiamo aumentare la tua produttività e ridurre i costi!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Come fa un'atmosfera inerte a prevenire l'ossidazione? Proteggere i materiali dai danni dell'ossigeno

- Come funziona un'atmosfera chimicamente inerte in un forno? Prevenire l'ossidazione e garantire la purezza del materiale

- Come funziona il processo di trattamento termico in atmosfera inerte? Prevenire l'ossidazione per una qualità superiore del materiale