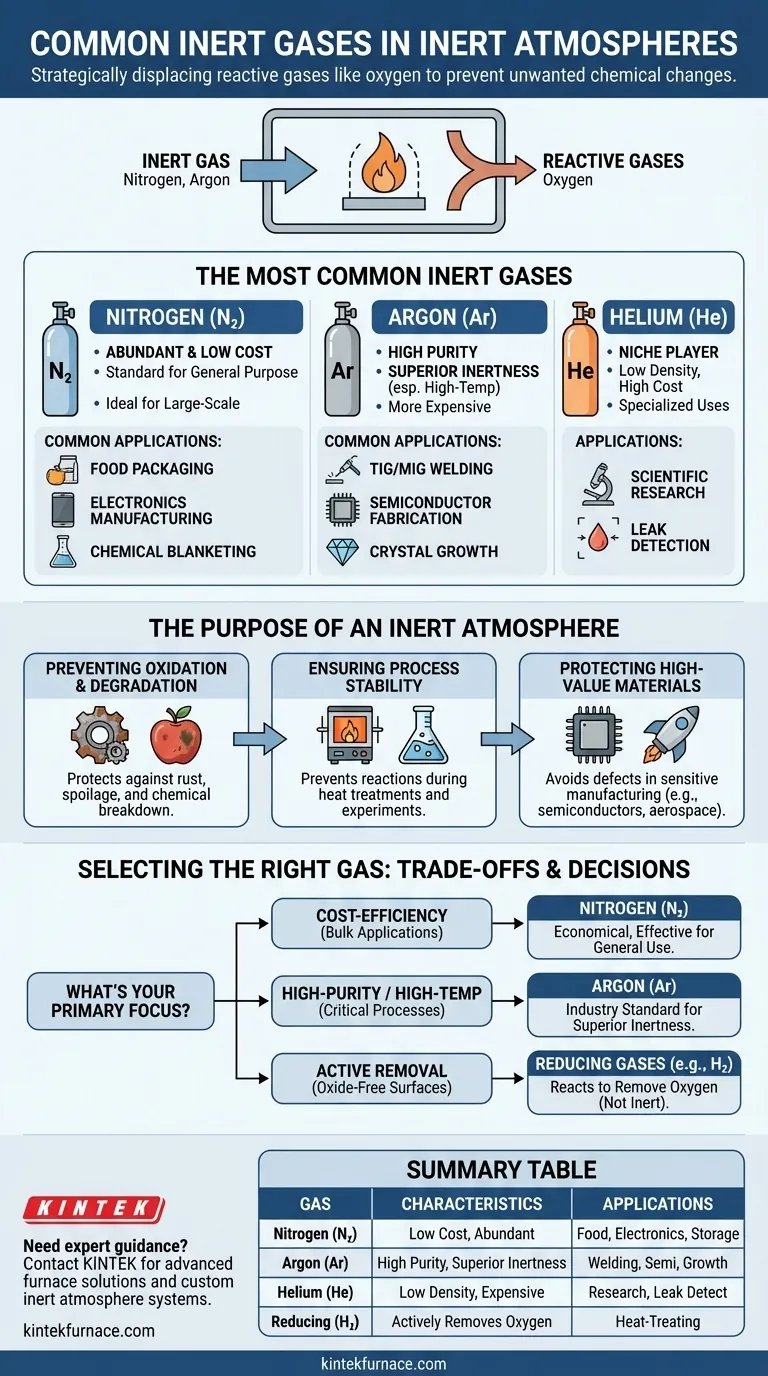

In pratica, i gas inerti più comuni utilizzati per creare un'atmosfera non reattiva sono l'azoto e l'argon. L'azoto è la scelta preferita per il suo basso costo e la sua ampia disponibilità, rendendolo ideale per applicazioni su larga scala. L'argon, sebbene più costoso, è utilizzato per processi ad alta purezza o ad alta temperatura dove anche la leggera reattività dell'azoto è inaccettabile.

L'obiettivo di un'atmosfera inerte non è semplicemente riempire uno spazio, ma spostare strategicamente i gas reattivi come l'ossigeno per prevenire cambiamenti chimici indesiderati. La scelta del gas è una decisione tecnica che bilancia il costo con il livello richiesto di inattività chimica per un processo specifico.

Lo scopo di un'atmosfera inerte

Un'atmosfera inerte è un ambiente controllato progettato per prevenire reazioni chimiche indesiderate. La sua funzione primaria è proteggere una sostanza o un processo dall'aria ambiente, che è altamente reattiva.

Prevenire l'ossidazione e la degradazione

L'avversario più comune è l'ossigeno, che causa l'ossidazione, il processo responsabile della ruggine dei metalli, del deterioramento degli alimenti e della degradazione di sostanze chimiche sensibili. Sostituendo l'ossigeno con un gas inerte, la durata di conservazione e l'integrità di un prodotto possono essere estese drasticamente.

Garantire la stabilità del processo

In molti processi industriali e scientifici, i gas reattivi possono interferire con i risultati o danneggiare le apparecchiature. I trattamenti termici ad alta temperatura, ad esempio, richiedono un'atmosfera inerte per prevenire l'ossidazione del metallo. Allo stesso modo, esperimenti elettrochimici sensibili si basano su di essa per garantire che i risultati siano accurati e ripetibili.

Proteggere materiali di alto valore

Industrie come la produzione di semiconduttori e la saldatura aerospaziale gestiscono materiali estremamente sensibili alla contaminazione. Un gas inerte come l'argon crea un ambiente incontaminato, prevenendo difetti che potrebbero portare a un guasto catastrofico.

Uno sguardo più attento ai gas inerti comuni

Sebbene diversi gas siano tecnicamente inerti, solo pochi sono pratici per un uso diffuso. La scelta è determinata da costo, purezza, densità e requisiti specifici del processo.

Azoto (N₂): il cavallo di battaglia

L'azoto costituisce circa il 79% dell'aria che respiriamo, rendendolo abbondante e molto conveniente da produrre in forma pura. È la scelta standard per l'inertizzazione per scopi generali, inclusi l'imballaggio alimentare, la produzione di elettronica e il rivestimento di serbatoi di stoccaggio di sostanze chimiche.

Argon (Ar): lo specialista dell'alta purezza

L'argon è significativamente più inerte dell'azoto, specialmente ad alte temperature dove l'azoto può talvolta reagire con certi metalli per formare nitruri. Questa superiorità nell'inertness lo rende essenziale per applicazioni ad alta specifica come la saldatura TIG e MIG, la crescita di cristalli e la fabbricazione di semiconduttori.

Elio (He): il giocatore di nicchia

L'elio è anch'esso estremamente inerte, ma la sua bassa densità e il costo elevato ne limitano l'uso ad applicazioni specializzate. Le sue proprietà uniche, come l'elevata conducibilità termica e la capacità di trovare perdite microscopiche, lo rendono prezioso nella ricerca scientifica specifica e nei processi di produzione avanzati.

Comprendere i compromessi

La selezione di un gas inerte non è una decisione univoca. Richiede una chiara comprensione dei compromessi tra prestazioni e costi.

Costo vs. purezza richiesta

Il compromesso più significativo è tra azoto e argon. Per molte applicazioni, l'azoto fornisce una protezione sufficiente a una frazione del costo. Tuttavia, per processi in cui anche una minima contaminazione è inaccettabile, il costo più elevato dell'argon è un investimento necessario per garantire la qualità e prevenire fallimenti.

Vera inerzia vs. atmosfere riducenti

Alcuni processi utilizzano gas come l'idrogeno (H₂) o miscele di gas endotermici. Questi non sono veramente inerti; sono gas riducenti. Invece di limitarsi a spostare l'ossigeno, reagiscono attivamente con esso per rimuoverlo dall'atmosfera. Questo è un meccanismo protettivo diverso utilizzato in specifiche applicazioni di trattamento termico per ottenere una superficie brillante e priva di ossido sui metalli.

Sfide pratiche di implementazione

Creare e mantenere un'atmosfera inerte pura è una sfida tecnica. I metodi vanno dal semplice spurgo di un contenitore con gas all'uso di complessi sistemi a vuoto per rimuovere prima tutta l'aria prima di riempire. Perdite o spurghi impropri possono compromettere l'intero processo, rendendo inutile un gas di alta purezza.

Selezione del gas giusto per la tua applicazione

La tua scelta dovrebbe essere direttamente collegata alle esigenze tecniche del tuo progetto e alla tua tolleranza per potenziali reazioni.

- Se il tuo obiettivo principale è l'efficienza dei costi per applicazioni in blocco: l'azoto è quasi sempre la scelta più economica ed efficace per attività come l'imballaggio alimentare o la purga per scopi generali.

- Se il tuo obiettivo principale è la lavorazione ad alta purezza o la metallurgia ad alta temperatura: l'argon è lo standard industriale, poiché la sua superiore inerzia previene reazioni secondarie indesiderate che possono verificarsi con l'azoto.

- Se il tuo obiettivo principale è prevenire l'ossidazione tramite rimozione attiva: un gas riducente come l'idrogeno o una miscela endotermica potrebbe essere più efficace di un gas veramente inerte.

In definitiva, la selezione del gas inerte corretto è una decisione ingegneristica critica che protegge direttamente l'integrità del tuo materiale e il successo del tuo processo.

Tabella riassuntiva:

| Tipo di gas | Caratteristiche principali | Applicazioni comuni |

|---|---|---|

| Azoto (N₂) | Basso costo, abbondante, ampiamente disponibile | Imballaggio alimentare, produzione elettronica, rivestimento di stoccaggio chimico |

| Argon (Ar) | Elevata purezza, inerzia superiore alle alte temperature | Saldatura TIG/MIG, fabbricazione di semiconduttori, crescita di cristalli |

| Elio (He) | Bassa densità, alta conducibilità termica, costoso | Ricerca scientifica specializzata, rilevamento perdite |

| Gas riducenti (es. H₂) | Rimuove attivamente l'ossigeno, non inerte | Specifico trattamento termico per superfici metalliche prive di ossido |

Hai bisogno di una guida esperta per selezionare il gas inerte perfetto per i tuoi processi ad alta temperatura? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che possiamo soddisfare con precisione le tue esigenze sperimentali uniche, aiutandoti a prevenire l'ossidazione, garantire la stabilità del processo e proteggere materiali di alto valore. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e il successo del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Cosa significa inerte nelle atmosfere dei forni? Proteggere i materiali dall'ossidazione con gas inerti.

- A cosa serve l'azoto in un forno? Prevenire l'ossidazione e controllare la qualità del trattamento termico

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Quali sono i benefici ambientali dell'uso di gas inerti nei forni? Riduci i Rifiuti e le Emissioni per un Processo più Ecologico