In breve, un'atmosfera del forno non controllata correttamente ha conseguenze gravi. Porta a reazioni chimiche che rovinano la qualità del pezzo, causando perdite finanziarie dirette dovute a prodotti scartati e tempo sprecato. Ancora più criticamente, può danneggiare costose attrezzature del forno e creare significativi rischi per la sicurezza del personale sia a causa di gas pericolosi sia a causa di parti finali potenzialmente difettose.

Un'atmosfera controllata non è un'impostazione opzionale; è un ingrediente fondamentale nel processo di trattamento termico. Non controllarla significa che non stai semplicemente producendo un pezzo scadente: stai attivamente creando un materiale difettoso, rischiando le tue attrezzature e compromettendo la sicurezza della tua operazione.

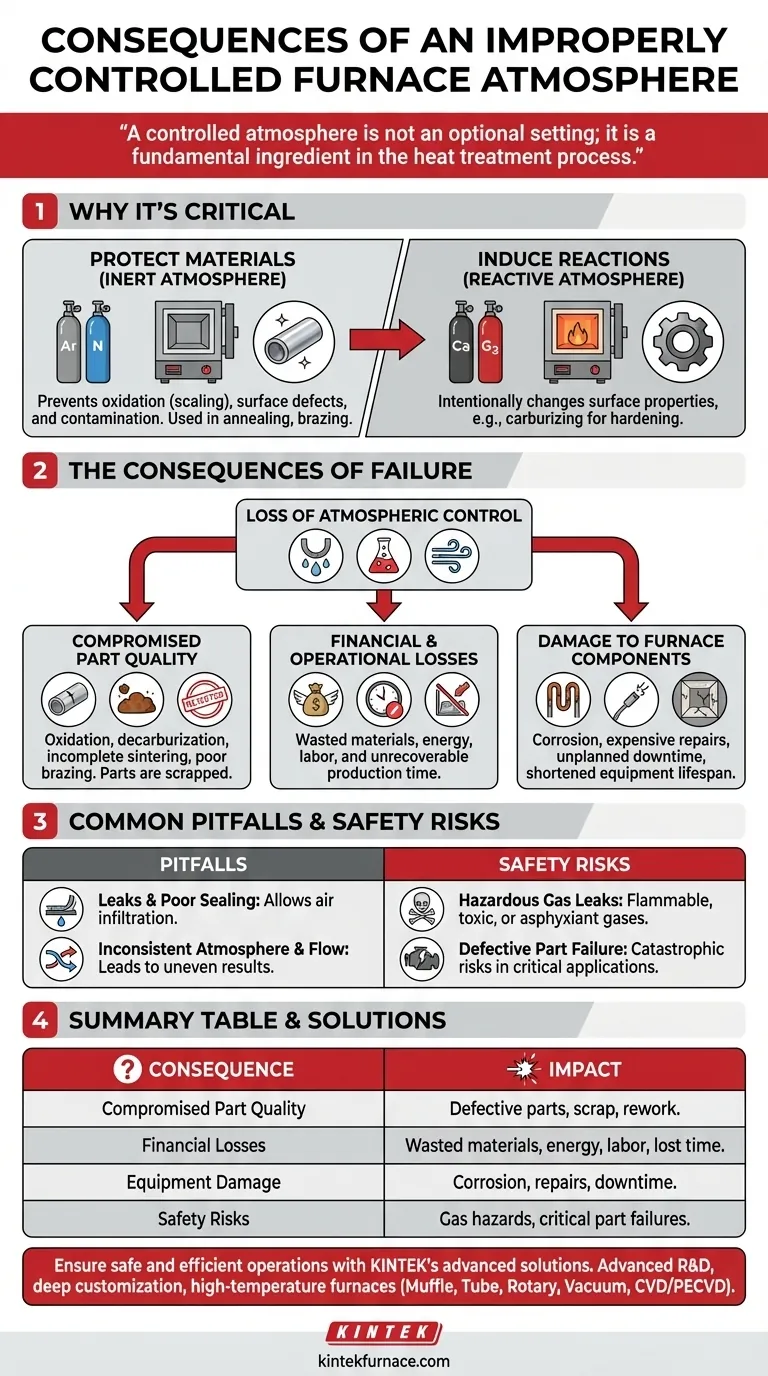

Perché un'atmosfera controllata è fondamentale

Per comprendere le conseguenze di un fallimento, dobbiamo prima comprendere lo scopo del controllo atmosferico. Un forno ad atmosfera controllata crea un ambiente a tenuta stagna per raggiungere uno dei due obiettivi principali.

Proteggere i materiali dalla contaminazione

Molti processi di trattamento termico, come la ricottura o la brasatura, richiedono un'atmosfera inerte. Vengono utilizzati gas come azoto o argon per spostare ossigeno e umidità dall'aria.

Senza questo strato protettivo, le alte temperature causerebbero la reazione del metallo con l'ossigeno, portando a ossidazione (formazione di scaglie) e altri difetti superficiali che ne compromettono l'integrità e la finitura.

Indurre le reazioni chimiche desiderate

Al contrario, alcuni processi utilizzano un'atmosfera reattiva per modificare intenzionalmente le proprietà superficiali di un materiale.

Ad esempio, la carburazione introduce un gas ricco di carbonio per indurire la superficie dell'acciaio. Se questa atmosfera non è controllata con precisione, il pezzo non raggiungerà la durezza e le specifiche di prestazione richieste.

Le conseguenze di un'atmosfera incontrollata

Quando il controllo atmosferico viene perso a causa di perdite, miscele di gas errate o flusso insufficiente, i risultati sono prevedibili e costosi.

Compromissione della qualità del pezzo

Questo è il risultato più immediato. Un'atmosfera errata causa reazioni chimiche indesiderate.

Ciò può manifestarsi come ossidazione, decarburazione (perdita di carbonio superficiale e durezza), sinterizzazione incompleta nei metalli in polvere o giunti di brasatura scadenti. I pezzi sono fondamentalmente difettosi e devono essere scartati.

Perdite finanziarie e operative

I pezzi scartati si traducono direttamente in perdite finanziarie. Ciò include il costo delle materie prime, l'energia consumata dal forno, la manodopera impiegata e il tempo di produzione perso che non può mai essere recuperato.

Danni ai componenti del forno

Un'atmosfera sbagliata può danneggiare attivamente il forno stesso. Certi gas ad alte temperature possono corrodere gli elementi riscaldanti, i termocoppie e il rivestimento interno del forno.

Ciò comporta riparazioni costose, tempi di inattività non pianificati e una durata ridotta di una parte cruciale di capitale fisso.

Fraintendimenti comuni e rischi per la sicurezza

I fallimenti nel controllo atmosferico sono raramente astratti; sono legati a specifiche sviste operative e comportano rischi umani molto reali.

Il pericolo di perdite e sigillatura inadeguata

Un'atmosfera controllata è inutile se la camera del forno non è ermeticamente sigillata. Anche una piccola perdita può consentire all'aria esterna di infiltrarsi, contaminando l'ambiente e rendendo vano l'intero processo. Questo è un punto di fallimento comune nelle apparecchiature più vecchie o scarsamente mantenute.

Atmosfera e flusso incostanti

Un controllo adeguato richiede un flusso uniforme di gas in tutta la camera per garantire che ogni pezzo sia esposto alle stesse condizioni. Una cattiva distribuzione porta a risultati incoerenti all'interno di un singolo lotto, rendendo il controllo qualità un incubo.

Il rischio per il personale

La manipolazione di gas industriali comporta pericoli intrinseci. Un sistema gestito in modo improprio può portare a perdite di gas infiammabili, tossici o asfissianti, ponendo una minaccia diretta per i dipendenti.

Inoltre, la spedizione di un pezzo difettoso che successivamente si guasta in un'applicazione critica — come in un componente automobilistico o aerospaziale — può avere conseguenze catastrofiche per la sicurezza dell'utente finale.

Fare la scelta giusta per il tuo obiettivo

Ottenere un controllo adeguato significa allineare le tue procedure e attrezzature con il tuo obiettivo primario.

- Se il tuo obiettivo principale è la qualità costante del pezzo: Assicurati che il tuo forno abbia una tenuta verificata e che la selezione del gas, la purezza e i tassi di flusso siano gestiti con precisione per ogni ciclo.

- Se il tuo obiettivo principale è l'efficienza operativa: Investi in sistemi di controllo moderni e manutenzione preventiva per eliminare rilavorazioni, scarti e tempi di inattività causati da guasti atmosferici.

- Se il tuo obiettivo principale è la sicurezza: Impone protocolli rigorosi per la manipolazione dei gas, ispeziona regolarmente tutte le guarnizioni e i dispositivi di sicurezza e non scendere mai a compromessi sulla validazione del pezzo prima della spedizione.

In definitiva, il controllo preciso sulla tua atmosfera del forno è il fattore determinante che separa un processo di produzione affidabile e di alta qualità da uno che produce sprechi e rischi.

Tabella riassuntiva:

| Conseguenza | Impatto |

|---|---|

| Qualità del pezzo compromessa | Pezzi difettosi a causa di ossidazione, decarburazione o sinterizzazione scadente, che portano a scarto e rilavorazione. |

| Perdite finanziarie | Costi derivanti da materiali sprecati, energia, manodopera e tempo di produzione perso. |

| Danni alle attrezzature | Corrosione degli elementi riscaldanti e dei rivestimenti del forno, che causa riparazioni costose e tempi di inattività. |

| Rischi per la sicurezza | Pericoli derivanti da perdite di gas, fumi tossici e potenziali guasti dei pezzi in applicazioni critiche. |

Assicura che le tue operazioni con il forno siano sicure ed efficienti con le soluzioni avanzate di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo diversi laboratori con forni ad alta temperatura come Muffle, Tube, Rotary, Vacuum & Atmosphere e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda soddisfa precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare il tuo processo e proteggere i tuoi investimenti!

Guida Visiva

Prodotti correlati

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

Domande frequenti

- Quali sono i vantaggi del trattamento termico in atmosfera inerte? Prevenire l'ossidazione e preservare l'integrità del materiale

- Qual è l'uso dell'azoto nei forni? Prevenire l'ossidazione per un trattamento termico superiore

- In che modo il trattamento termico in atmosfera di azoto migliora il rafforzamento superficiale? Aumenta la durabilità e le prestazioni

- Qual è lo scopo principale del trattamento termico? Trasformare le proprietà dei metalli per prestazioni superiori

- Qual è la relazione tra la temperatura e l'atmosfera del forno nella lavorazione dei materiali? Padroneggia l'equilibrio critico tra calore e ambiente