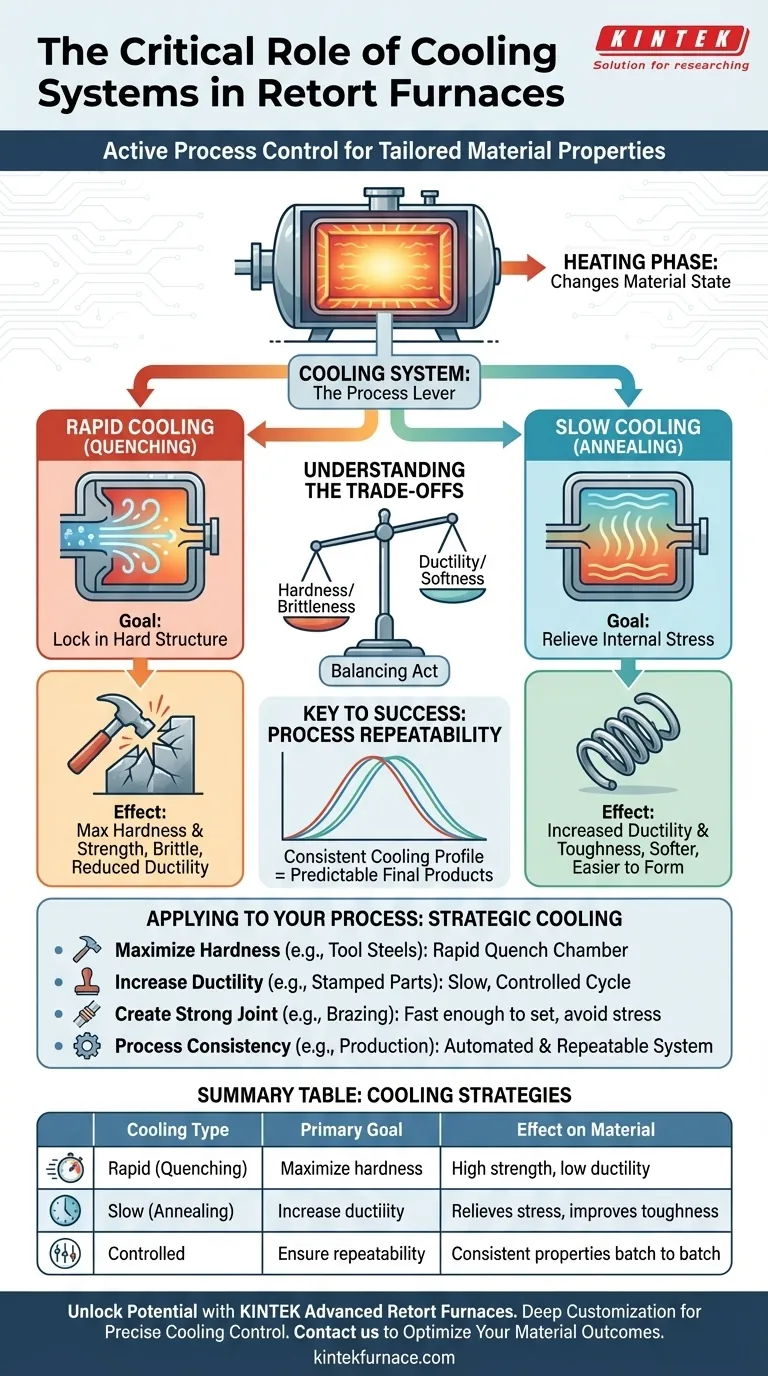

In qualsiasi forno a retorta ad alta temperatura, il sistema di raffreddamento non è un ripensamento passivo, ma uno strumento attivo e critico per il controllo del processo. Il suo ruolo principale è quello di gestire la velocità di raffreddamento del materiale dopo il ciclo di riscaldamento, essenziale per determinare la microstruttura finale e, di conseguenza, le proprietà fisiche come durezza, duttilità e stress interno.

La funzione del sistema di raffreddamento va ben oltre il semplice riportare il materiale a temperatura ambiente. È un controllo ingegneristico deliberato che "blocca" le caratteristiche desiderate del materiale, rendendolo importante quanto la fase di riscaldamento stessa.

Perché il Raffreddamento Controllato è una Leva di Processo

Considerare un forno a retorta solo come un dispositivo di riscaldamento è una svista comune. La realtà è che il trattamento termico è un processo in due parti: il riscaldamento modifica lo stato del materiale e il raffreddamento determina la forma finale che assume quello stato.

Definizione della Microstruttura del Materiale

Il trattamento termico altera la disposizione atomica o cristallina all'interno di un materiale, nota come sua microstruttura. La velocità con cui il materiale si raffredda dal suo stato ad alta temperatura determina come si dispongono quegli atomi mentre perdono energia. Questa disposizione finale detta le proprietà meccaniche del materiale.

L'Obiettivo del Raffreddamento Rapido (Tempra)

In processi come la tempra (hardening), l'obiettivo è raffreddare il materiale così velocemente che gli atomi non abbiano il tempo di riorganizzarsi nel loro stato più morbido e stabile. Questo processo, spesso chiamato tempra, intrappola il materiale in una microstruttura più dura e più fragile. Una camera di raffreddamento rapido in un forno a retorta facilita ciò utilizzando gas inerte o altri mezzi per estrarre rapidamente il calore.

L'Obiettivo del Raffreddamento Lento (Ricottura)

Al contrario, in processi come la ricottura (annealing), il materiale viene raffreddato molto lentamente e deliberatamente. Ciò consente alla struttura atomica interna di riorganizzarsi in un modo che rilascia le sollecitazioni interne accumulate durante la produzione. Il risultato è un materiale più morbido, più duttile e meno fragile.

Comprendere i Compromessi

La scelta della velocità di raffreddamento non è mai priva di conseguenze. È un atto di bilanciamento tra proprietà dei materiali in competizione, e comprendere questi compromessi è fondamentale per un trattamento termico di successo.

Durezza vs. Fragilità

Raffreddare rapidamente una lega metallica aumenterà quasi sempre la sua durezza e resistenza. Tuttavia, questo avviene al costo di una ridotta duttilità, rendendo il materiale più fragile e suscettibile alla rottura sotto impatto o stress.

Duttilità vs. Morbidezza

Raffreddare lentamente un materiale ne aumenta la duttilità e la tenacità, rendendolo più facile da lavorare o modellare. Il compromesso è una diminuzione della durezza e della resistenza alla trazione, rendendo il materiale più morbido.

Ripetibilità del Processo

La sfida principale non è solo ottenere un raffreddamento veloce o lento, ma ottenere lo stesso identico profilo di raffreddamento ogni volta. Un sistema di raffreddamento integrato assicura che ogni pezzo in un lotto, e ogni lotto successivo, sperimenti la stessa storia termica, portando a prodotti finali coerenti e prevedibili.

Come Applicare Questo al Tuo Processo

La strategia di raffreddamento ideale dipende interamente dal risultato desiderato per il tuo materiale o componente.

- Se la tua attenzione principale è massimizzare durezza e resistenza (es. per acciai per utensili): Il tuo processo richiede un forno a retorta dotato di una camera di tempra rapida o di raffreddamento veloce.

- Se la tua attenzione principale è aumentare la duttilità e alleviare le sollecitazioni interne (es. per la ricottura di parti stampate): Il tuo processo necessita di un ciclo di raffreddamento lento, altamente controllato e programmabile.

- Se la tua attenzione principale è creare una giunzione forte (es. per la brasatura): Hai bisogno di una velocità di raffreddamento abbastanza rapida da fissare correttamente la lega di brasatura senza introdurre stress termico eccessivo nei componenti.

- Se la tua attenzione principale è la consistenza del processo in un ambiente di produzione: Devi selezionare un forno con un sistema di raffreddamento automatico e ripetibile per eliminare la variabilità del processo.

In definitiva, la padronanza della fase di raffreddamento ti conferisce un controllo diretto sulle prestazioni e sulla qualità del tuo prodotto finale.

Tabella Riassuntiva:

| Tipo di Raffreddamento | Obiettivo Principale | Effetto sul Materiale |

|---|---|---|

| Rapido (Tempra) | Massimizzare la durezza | Aumenta la resistenza, riduce la duttilità |

| Lento (Ricottura) | Aumentare la duttilità | Allevia lo stress, migliora la tenacità |

| Controllato | Garantire la ripetibilità | Ottiene proprietà coerenti lotto dopo lotto |

Sblocca il pieno potenziale dei tuoi processi di trattamento termico con i forni a retorta avanzati di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori soluzioni ad alta temperatura personalizzate, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un controllo preciso del raffreddamento per soddisfare le tue esigenze sperimentali uniche, migliorando durezza, duttilità e coerenza. Contattaci oggi per discutere di come la nostra esperienza può ottimizzare i risultati dei tuoi materiali e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- Come proteggono i campioni nei forni a vuoto l'argon e l'azoto? Ottimizza il tuo processo termico con il gas giusto

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico