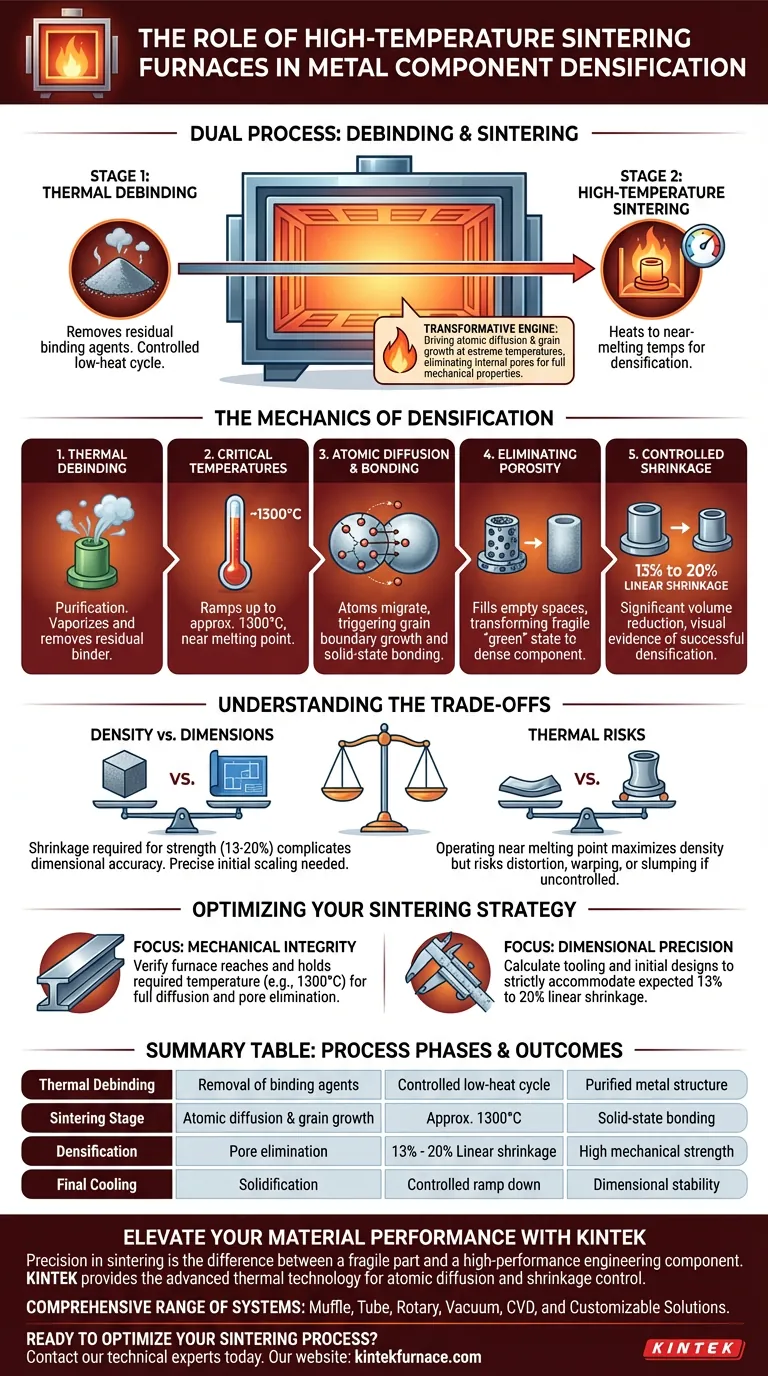

Un forno di sinterizzazione ad alta temperatura è il motore trasformativo responsabile della conversione di polvere metallica debolmente legata in un componente solido e ad alte prestazioni. Esegue un doppio processo: prima rimuove gli agenti leganti residui attraverso la sbavatura termica, e successivamente riscalda il materiale a temperature prossime alla fusione per fondere le particelle in una massa densa e unificata.

Guidando la diffusione atomica e la crescita dei grani a temperature estreme, il forno di sinterizzazione forza il materiale a restringersi fino al 20%, eliminando i pori interni per stabilire le piene proprietà meccaniche del metallo.

La Meccanica della Densificazione

Sbavatura Termica

Prima che possa avvenire la densificazione finale, il componente deve essere purificato. Il forno avvia prima un ciclo di sbavatura termica.

Questa fase applica calore controllato per vaporizzare e rimuovere eventuali leganti residui precedentemente utilizzati per mantenere la polvere metallica nella sua forma.

Raggiungere Temperature Critiche

Una volta rimosso il legante, il forno aumenta la temperatura a livelli estremi.

Per molte leghe comuni, le temperature vengono portate a circa 1300°C. Questo specifico livello di calore porta le particelle metalliche vicine al loro punto di fusione senza trasformarle in un liquido.

Diffusione Atomica e Legame

A queste temperature elevate, le particelle di polvere metallica subiscono una trasformazione fisica.

L'energia termica innesca la diffusione, causando la migrazione degli atomi attraverso i confini delle particelle adiacenti. Questo movimento facilita la crescita dei bordi dei grani, saldando efficacemente le singole particelle a livello atomico.

Eliminazione della Porosità

Man mano che avviene la diffusione, gli spazi vuoti (pori) tra le particelle di polvere originali vengono riempiti.

L'eliminazione di questi pori è ciò che trasforma la parte da uno stato fragile "verde" a un componente metallico denso capace di sopportare carichi strutturali.

Restringimento Controllato

La rimozione dello spazio dei pori comporta una significativa riduzione del volume fisico del componente.

Gli operatori possono aspettarsi un restringimento lineare dal 13% al 20% durante questo processo. Questa contrazione è la prova visiva che il materiale si è densificato con successo.

Comprendere i Compromessi

Bilanciare Densità e Dimensioni

Il principale compromesso nella sinterizzazione ad alta temperatura è tra il raggiungimento della piena densità e il mantenimento dell'accuratezza dimensionale.

Mentre il restringimento lineare dal 13% al 20% è necessario per la resistenza, introduce complessità nella produzione. Il progetto iniziale deve essere scalato con precisione per tenere conto di questa riduzione, altrimenti la parte finale sarà fuori tolleranza.

Rischi Termici

Operare vicino al punto di fusione massimizza la densità ma rischia distorsioni.

Se il controllo della temperatura è impreciso, o se la parte non è supportata correttamente, il metallo può ammorbidirsi eccessivamente. Ciò può portare a deformazioni o cedimenti sotto il proprio peso prima che la struttura si solidifichi completamente.

Ottimizzare la Tua Strategia di Sinterizzazione

Per garantire che i tuoi componenti soddisfino i loro criteri di prestazione, considera quanto segue riguardo al funzionamento del forno:

- Se la tua priorità principale è l'integrità meccanica: Verifica che il forno raggiunga e mantenga la temperatura specifica richiesta (ad es. 1300°C) per garantire la piena diffusione e la completa eliminazione dei pori.

- Se la tua priorità principale è la precisione dimensionale: Calcola i tuoi utensili e i progetti iniziali per accogliere rigorosamente il restringimento lineare previsto dal 13% al 20%.

Il forno di sinterizzazione non è solo un riscaldatore; è l'ambiente critico in cui la polvere diventa un vero materiale ingegneristico.

Tabella Riassuntiva:

| Fase del Processo | Azione Principale | Temperatura/Metrica Chiave | Risultato |

|---|---|---|---|

| Sbavatura Termica | Rimozione degli agenti leganti | Ciclo a basso calore controllato | Struttura metallica purificata |

| Fase di Sinterizzazione | Diffusione atomica e crescita dei grani | Circa 1300°C | Legame allo stato solido |

| Densificazione | Eliminazione dei pori | Restringimento lineare dal 13% al 20% | Elevata resistenza meccanica |

| Raffreddamento Finale | Solidificazione | Rampa di discesa controllata | Stabilità dimensionale |

Eleva le Prestazioni dei Tuoi Materiali con KINTEK

La precisione nella sinterizzazione è la differenza tra una parte fragile e un componente ingegneristico ad alte prestazioni. KINTEK fornisce la tecnologia termica avanzata necessaria per padroneggiare la diffusione atomica e il controllo del restringimento.

Supportati da ricerca e sviluppo esperti e produzione di livello mondiale, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu abbia bisogno di forni ad alta temperatura standard da laboratorio o di soluzioni completamente personalizzabili su misura per i tuoi requisiti metallurgici unici, KINTEK garantisce che i tuoi componenti raggiungano la massima densità e integrità strutturale.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri esperti tecnici per trovare il forno perfetto per la tua applicazione.

Guida Visiva

Riferimenti

- Tobias Rosnitschek, Stephan Tremmel. Dimensional Accuracy and Mechanical Characterization of Inconel 625 Components in Atomic Diffusion Additive Manufacturing. DOI: 10.3390/applmech5020022

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- In che modo l'ambiente sottovuoto influisce sulla porosità gassosa nelle fusioni? Elimina i difetti per ottenere componenti più resistenti

- Quale ruolo svolgono i forni a vuoto nell'industria automobilistica? Migliorare la Durata e le Prestazioni dei Componenti Veicolo

- Quali sono i vantaggi del riscaldamento dei metalli in un forno sottovuoto? Ottenere superfici incontaminate e resistenza superiore

- Quali caratteristiche di sicurezza sono associate ai forni di ricottura sottovuoto? Garantire una lavorazione termica senza esplosioni e resistente al fuoco

- Come vengono utilizzate le fornaci di ricottura sotto vuoto nella ricerca e sviluppo di materiali elettronici? Sblocca purezza e precisione per l'elettronica avanzata

- Quali sono le caratteristiche chiave dei forni a vuoto da laboratorio? Sblocca la lavorazione ad alta temperatura pura e controllata

- Perché i forni sottovuoto sono importanti per la lavorazione dell'acciaio inossidabile? Garantire la resistenza alla corrosione e finiture impeccabili

- Perché alcuni metalli non ferrosi richiedono un forno a vuoto per il trattamento termico? Per prevenire l'ossidazione e garantire la purezza