Nell'industria automobilistica, i forni a vuoto sono essenziali per la produzione di componenti metallici ad alte prestazioni. Sono utilizzati per eseguire processi critici di trattamento termico su parti come ingranaggi, componenti motore, cuscinetti e alberi. Questo riscaldamento e raffreddamento controllato in un ambiente sottovuoto migliora le proprietà dei materiali come durezza, resistenza e resistenza all'usura, che sono vitali per la durabilità e l'efficienza dei veicoli moderni.

La funzione principale di un forno a vuoto nel settore automobilistico è quella di fornire un ambiente perfettamente controllato e privo di ossigeno per la lavorazione termica. Ciò previene l'ossidazione e la contaminazione della superficie, risultando in componenti più robusti, affidabili e di maggiore precisione rispetto a quanto ottenibile con i forni ad atmosfera convenzionali.

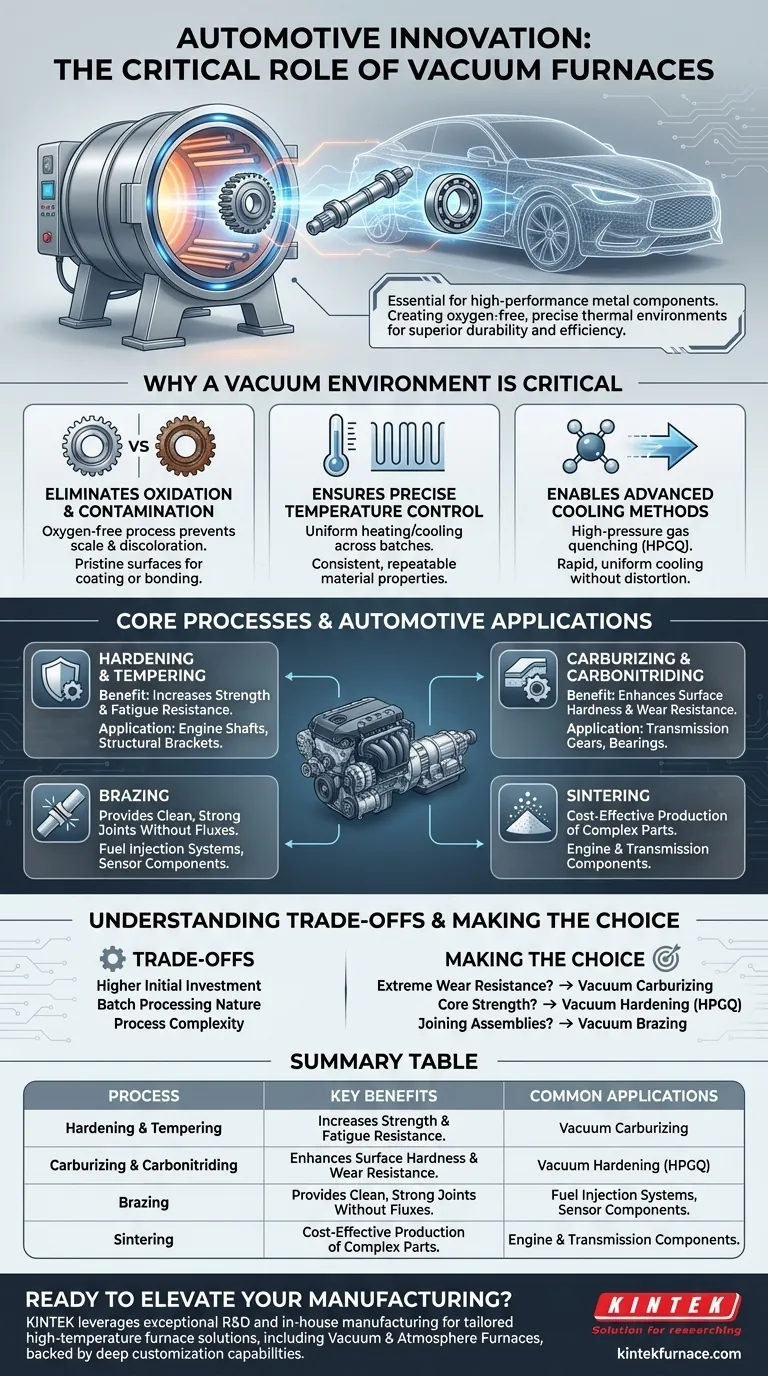

Perché un ambiente sottovuoto è critico

Il "vuoto" in un forno a vuoto non è solo un dettaglio; è la chiave per ottenere proprietà metallurgiche superiori. Rimuovendo aria e altri gas, il processo ottiene vantaggi significativi.

Eliminazione dell'ossidazione e della contaminazione

Riscaldare il metallo ad alte temperature in presenza di ossigeno provoca scaglie e scolorimento, che possono compromettere l'integrità della superficie e le dimensioni. Un ambiente sottovuoto elimina questa ossidazione, ottenendo parti pulite e brillanti che spesso non richiedono una pulizia secondaria.

Questa pulizia è fondamentale per le parti che richiedono una superficie impeccabile per processi successivi come la rivestimento o l'incollaggio.

Garantire un controllo preciso della temperatura

I forni a vuoto offrono una distribuzione della temperatura eccezionalmente uniforme. Ciò assicura che l'intero componente, o lotto di componenti, sperimenti esattamente lo stesso ciclo termico dall'inizio alla fine.

Questa precisione è vitale per ottenere proprietà dei materiali coerenti e ripetibili, riducendo la variazione da pezzo a pezzo e i tassi di scarto.

Abilitazione di metodi di raffreddamento avanzati

Dopo il riscaldamento, le parti devono essere raffreddate (tempra) a una velocità specifica per bloccare la durezza desiderata. I forni a vuoto spesso utilizzano la tempra a gas ad alta pressione (HPGQ) con gas inerti come azoto o argon.

Questo metodo fornisce un raffreddamento rapido e uniforme senza la distorsione e i problemi ambientali associati alla tempra ad olio tradizionale.

Processi chiave e loro applicazioni

La produzione automobilistica sfrutta diversi processi chiave eseguiti all'interno di forni a vuoto, ciascuno personalizzato per un risultato specifico e un tipo di componente.

Tempra e rinvenimento

Questo è il trattamento termico più comune per migliorare la resistenza e la resistenza alla fatica dei componenti soggetti ad alto stress. Parti come alberi motore e staffe strutturali vengono riscaldate e poi rapidamente temperate per creare una struttura interna dura e robusta.

Cementazione e carbonitrurazione

Questi sono processi di modificazione della superficie in cui il carbonio (e l'azoto nella carbonitrurazione) viene diffuso nella superficie delle parti in acciaio ad alte temperature. Ciò crea uno strato esterno estremamente duro e resistente all'usura, mantenendo un nucleo più morbido e tenace.

Questa doppia proprietà è ideale per componenti ad alta usura come gli ingranaggi della trasmissione, garantendo che possano resistere all'attrito costante senza diventare fragili.

Brasatura

La brasatura sottovuoto è un processo di giunzione ad alta purezza utilizzato per unire parti metalliche insieme utilizzando un metallo d'apporto. Sottovuoto, il metallo d'apporto fluisce in modo pulito e uniforme nel giunto senza la necessità di flussi corrosivi.

Questo viene utilizzato per creare assiemi complessi, come l'unione di metalli dissimili nei sistemi di iniezione del carburante o nei componenti dei sensori, garantendo un legame forte e a prova di perdite.

Sinterizzazione

La sinterizzazione è il processo di prendere polveri metalliche compattate e riscaldarle in un forno a vuoto per legare le particelle in una parte solida, quasi a forma finita. Questo è un metodo economico per produrre componenti complessi utilizzati in motori e trasmissioni.

Comprendere i compromessi

Sebbene potente, la tecnologia dei forni a vuoto comporta considerazioni specifiche che la rendono ideale per alcune applicazioni ma meno per altre.

Maggiore investimento iniziale

I forni a vuoto rappresentano un investimento di capitale significativo rispetto ai forni ad atmosfera tradizionali. I loro sistemi di controllo avanzati, le pompe per il vuoto e la robusta costruzione della camera contribuiscono a un costo iniziale più elevato.

Natura della lavorazione a lotti

La maggior parte dei forni a vuoto opera a lotti. Sebbene i tempi dei singoli cicli possano essere rapidi, questa natura a lotti differisce dal flusso continuo di alcune operazioni di trattamento termico su larga scala e meno precise.

Complessità del processo

L'utilizzo di un forno a vuoto richiede un livello più elevato di competenza tecnica. Parametri di processo come il livello di vuoto, le rampe di temperatura e la pressione di tempra a gas devono essere controllati con precisione per ottenere il risultato metallurgico desiderato.

Fare la scelta giusta per il tuo obiettivo

La decisione di utilizzare uno specifico processo di forno a vuoto è guidata dai requisiti di prestazione del componente finale.

- Se il tuo obiettivo principale è una resistenza all'usura estrema per parti come gli ingranaggi: la cementazione sottovuoto è il processo ottimale per creare un caso duro e un nucleo tenace.

- Se il tuo obiettivo principale è migliorare la resistenza del nucleo di parti ad alto stress come gli alberi: la tempra sottovuoto con tempra a gas ad alta pressione fornisce una resistenza superiore e minimizza la distorsione.

- Se il tuo obiettivo principale è unire assemblaggi metallici complessi o dissimili: la brasatura sottovuoto offre giunti puliti, forti e privi di flusso, vitali per i sistemi fluidici e gassosi.

In definitiva, i forni a vuoto consentono agli ingegneri di progettare e produrre parti automobilistiche più leggere, resistenti e affidabili che mai.

Tabella riassuntiva:

| Processo | Vantaggi chiave | Applicazioni automobilistiche comuni |

|---|---|---|

| Tempra e Rinvenimento | Aumenta la resistenza e la resistenza alla fatica | Alberi motore, staffe strutturali |

| Cementazione e Carbonitrurazione | Migliora la durezza superficiale e la resistenza all'usura | Ingranaggi della trasmissione, cuscinetti |

| Brasatura | Fornisce giunti puliti e robusti senza flussi | Sistemi di iniezione carburante, componenti sensore |

| Sinterizzazione | Consente una produzione economica di parti complesse | Componenti motore e trasmissione |

Pronto a elevare la tua produzione automobilistica con soluzioni avanzate per forni a vuoto? Presso KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni di forni ad alta temperatura su misura. La nostra linea di prodotti include forni a muffola, a tubo, rotativi, forni a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu stia indurendo ingranaggi o brasando complessi assemblaggi, la nostra esperienza garantisce prestazioni e affidabilità superiori. Contattaci oggi stesso per discutere come possiamo ottimizzare i tuoi processi di trattamento termico e promuovere l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Perché la ricottura sotto vuoto è importante per i materiali metallici rari? Garantire purezza e prestazioni in applicazioni critiche

- Quali sono i passaggi chiave nella brasatura sottovuoto? Padroneggia il processo in 5 fasi per giunti forti e puliti

- Come vengono applicati i forni a vuoto per il rivestimento nell'industria dei semiconduttori e dei componenti elettronici? Essenziali per l'elettronica ad alta purezza

- Qual è lo scopo principale dell'utilizzo di un forno ad arco sotto vuoto per le leghe (AlTiV)100−xCrx? Garantire purezza e purezza

- Come fa un forno di essiccazione sottovuoto a fornire prestazioni superiori per TiO2/LDH? Ottimizza le proprietà del tuo materiale composito

- Perché utilizzare un forno di ricottura a diffusione sotto vuoto per lo Zircaloy-4? Garantire uniformità e prevenire l'ossidazione

- Come fa un forno a vuoto a consentire un'efficace raccolta del vapore di magnesio? Padroneggiare il controllo della temperatura a zone per l'alta purezza

- Perché è necessario un forno a trattamento termico ciclico per la tempra o la ricottura delle leghe TiNi dopo la laminazione a freddo?