In sintesi, le caratteristiche di sicurezza di un forno di ricottura sottovuoto sono progettate attorno a due principi: la sicurezza intrinseca del funzionamento sottovuoto e una sofisticata rete di sistemi di controllo attivi. Rimuovendo l'ossigeno e operando a pressione negativa, questi forni eliminano i comuni rischi industriali di incendio ed esplosione. Questa sicurezza fondamentale è poi rafforzata da sistemi di monitoraggio in tempo reale che gestiscono temperatura, pressione e raffreddamento per prevenire anomalie prima che diventino pericoli.

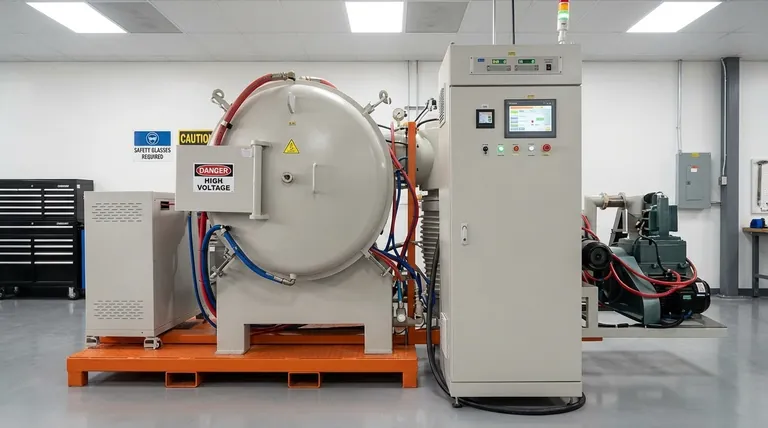

Un forno di ricottura sottovuoto è intrinsecamente più sicuro di un forno convenzionale a pressione o atmosferico perché il suo principio operativo fondamentale—il vuoto—rimuove le condizioni necessarie per esplosioni e incendi. Le sue avanzate caratteristiche di sicurezza sono progettate per mantenere questo stato controllato e proteggere l'attrezzatura e l'operatore.

Il Principio Fondamentale di Sicurezza: Pressione Negativa

La caratteristica di sicurezza più significativa di un forno sottovuoto non è un'aggiunta, ma il suo design fondamentale. Operare sotto pressione negativa cambia l'intero profilo di rischio rispetto alle apparecchiature di riscaldamento tradizionali.

Eliminazione del Rischio di Esplosione

A differenza di una caldaia a pressione, che contiene alta pressione interna che può portare a una rottura catastrofica, un forno sottovuoto opera a una pressione inferiore all'atmosfera circostante. Non c'è alcuna forza verso l'esterno sulle pareti del forno, eliminando completamente il rischio di un'esplosione dovuta a sovrapressione.

Mitigazione del Rischio di Incendio e Ossidazione

Il fuoco richiede ossigeno. Evacuando l'aria dalla camera di riscaldamento, un forno sottovuoto rimuove l'ossigeno necessario per la combustione. Ciò impedisce al pezzo di ossidarsi o prendere fuoco, anche a temperature estreme, il che è una caratteristica critica di sicurezza e controllo qualità.

Sistemi di Sicurezza e Controllo Attivi

I moderni forni sottovuoto sono dotati di sistemi intelligenti che monitorano e gestiscono attivamente l'intero processo di ricottura, fornendo un robusto strato di sicurezza automatizzata.

Monitoraggio e Controllo in Tempo Reale

Il cervello del forno è tipicamente un Controllore Logico Programmabile (PLC) abbinato a controllori di temperatura e pressione. Questo sistema fornisce dati in tempo reale sui livelli di vuoto e temperatura, regolando automaticamente gli elementi riscaldanti e l'attività della pompa per rimanere entro parametri precisi e sicuri.

Rilevamento Automatico delle Anomalie

Questi sistemi di controllo sono programmati per rilevare qualsiasi deviazione dal processo desiderato. Se la temperatura supera i limiti, il livello di vuoto scende o il flusso dell'acqua di raffreddamento viene interrotto, il sistema segnala immediatamente l'anomalia.

Protocolli di Arresto di Emergenza

In caso di un'anomalia critica, come un guasto al sistema di raffreddamento, il forno attiverà un arresto di emergenza. Ciò interrompe automaticamente l'alimentazione agli elementi riscaldanti e avvia altre procedure di sicurezza per proteggere l'attrezzatura, il prodotto e il personale.

Salvaguardie Meccaniche e Procedurali Critiche

Oltre ai controlli digitali, l'ingegneria fisica e le procedure operative consolidate sono essenziali per garantire risultati sicuri e ripetibili.

Integrità del Sistema di Raffreddamento

Le pareti del forno, la porta e i passaggi di alimentazione sono tipicamente raffreddati ad acqua per proteggerli dal calore interno intenso. I sensori di flusso dell'acqua di raffreddamento sono una caratteristica di sicurezza vitale che attiverà un allarme o un arresto se il flusso è insufficiente, prevenendo il surriscaldamento e il danneggiamento del corpo del forno.

Rilascio Sicuro del Vuoto

Il ritorno della camera alla pressione atmosferica deve essere eseguito correttamente. Una procedura adeguata di rilascio del vuoto utilizza un gas inerte come azoto o argon per riempire lentamente la camera, prevenendo shock termici al pezzo caldo o contaminazione dall'aria ambiente.

Gestione Fumi e Gas

Per processi che coinvolgono materiali che possono rilasciare sostanze volatili o fumi, alcuni forni sottovuoto sono dotati di cappe aspiranti o sistemi di scarico locali. Ciò garantisce che eventuali sottoprodotti potenzialmente pericolosi vengano catturati e ventilati in modo sicuro, proteggendo gli operatori e mantenendo la conformità.

Comprendere i Compromessi e le Esigenze di Manutenzione

Sebbene intrinsecamente sicuro, l'affidabilità di un forno sottovuoto dipende interamente dalle sue condizioni e dal corretto funzionamento. La compiacenza è il rischio maggiore.

Il Ruolo Critico della Manutenzione

I sistemi di sicurezza sono validi solo quanto i componenti che monitorano. Un programma di manutenzione regolare è non negoziabile. Questo include l'ispezione e la manutenzione delle pompe del vuoto, il controllo delle guarnizioni delle porte e delle guarnizioni, la calibrazione dei sistemi di controllo e la verifica del funzionamento di tutti i sensori. Una guarnizione che perde può compromettere il vuoto, introducendo rischi che il forno è progettato per prevenire.

Il Rischio di Funzionamento Improprio

L'errore dell'operatore rimane un potenziale pericolo. La mancata osservanza delle procedure corrette per il carico, lo scarico o il riempimento può introdurre rischi. Per questo motivo, i forni moderni spesso offrono modalità di controllo automatiche o semiautomatiche per ridurre al minimo l'intervento manuale e garantire la coerenza del processo.

Guasto del Sistema di Raffreddamento

Il punto di guasto singolo più critico su un forno sottovuoto raffreddato ad acqua è la perdita dell'acqua di raffreddamento. Ciò può portare a un rapido surriscaldamento del corpo del forno, al guasto delle guarnizioni e a danni significativi all'attrezzatura. Fonti d'acqua affidabili e sensori di flusso funzionanti sono fondamentali.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere come questi sistemi di sicurezza funzionano insieme ti consente di dare priorità a ciò che conta di più per le tue specifiche esigenze operative.

- Se il tuo obiettivo principale è la stabilità e la qualità del processo: il PLC e i controllori programmabili sono le tue caratteristiche più importanti, in quanto garantiscono un controllo preciso e ripetibile dell'ambiente di vuoto e termico.

- Se il tuo obiettivo principale è la sicurezza dell'operatore e la conformità: il design fondamentale a pressione negativa, combinato con i sistemi di arresto di emergenza e la gestione dei fumi, offre il massimo livello di protezione.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine e il tempo di attività: un rigoroso programma di manutenzione preventiva per le pompe del vuoto, le guarnizioni e il sistema di raffreddamento è la chiave per prevenire i guasti.

Sfruttando il suo design intrinseco e i controlli intelligenti, un forno di ricottura sottovuoto ben mantenuto offre uno degli ambienti di lavorazione termica più sicuri e controllati disponibili.

Tabella Riepilogativa:

| Caratteristica di Sicurezza | Vantaggio Chiave |

|---|---|

| Design a Pressione Negativa | Elimina i rischi di esplosione e incendio rimuovendo l'ossigeno |

| PLC e Sistemi di Controllo | Fornisce monitoraggio in tempo reale e rilevamento automatico delle anomalie |

| Arresto di Emergenza | Attiva procedure di sicurezza per guasti critici |

| Sensori del Sistema di Raffreddamento | Previene il surriscaldamento monitorando il flusso d'acqua |

| Gestione Fumi | Cattura sottoprodotti pericolosi per la sicurezza dell'operatore |

Migliora la sicurezza e l'efficienza del tuo laboratorio con le soluzioni avanzate di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori prodotti affidabili come forni a muffola, a tubo, rotativi, forni sottovuoto e in atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni possono proteggere le tue operazioni e aumentare le prestazioni!

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è il ruolo delle pompe per vuoto in un forno per trattamento termico sottovuoto? Ottimizza la Metallurgia Superiore con Ambienti Controllati

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento