Le caratteristiche distintive di un forno a vuoto da laboratorio si concentrano sulla sua capacità di creare un ambiente estremamente puro, controllato e privo di ossigeno per la lavorazione di materiali ad alta temperatura. Ciò si ottiene attraverso un sistema integrato comprendente una camera sigillata, un sistema di pompe per vuoto ad alte prestazioni, elementi riscaldanti di precisione e sofisticati controlli programmabili che garantiscono sicurezza e ripetibilità.

Un forno a vuoto da laboratorio è più di un semplice forno; è uno strumento di precisione. Le sue caratteristiche chiave non sono componenti autonomi ma un sistema interconnesso progettato per eliminare la contaminazione atmosferica e fornire un controllo assoluto sul ciclo termico, consentendo trasformazioni dei materiali impossibili in un forno standard.

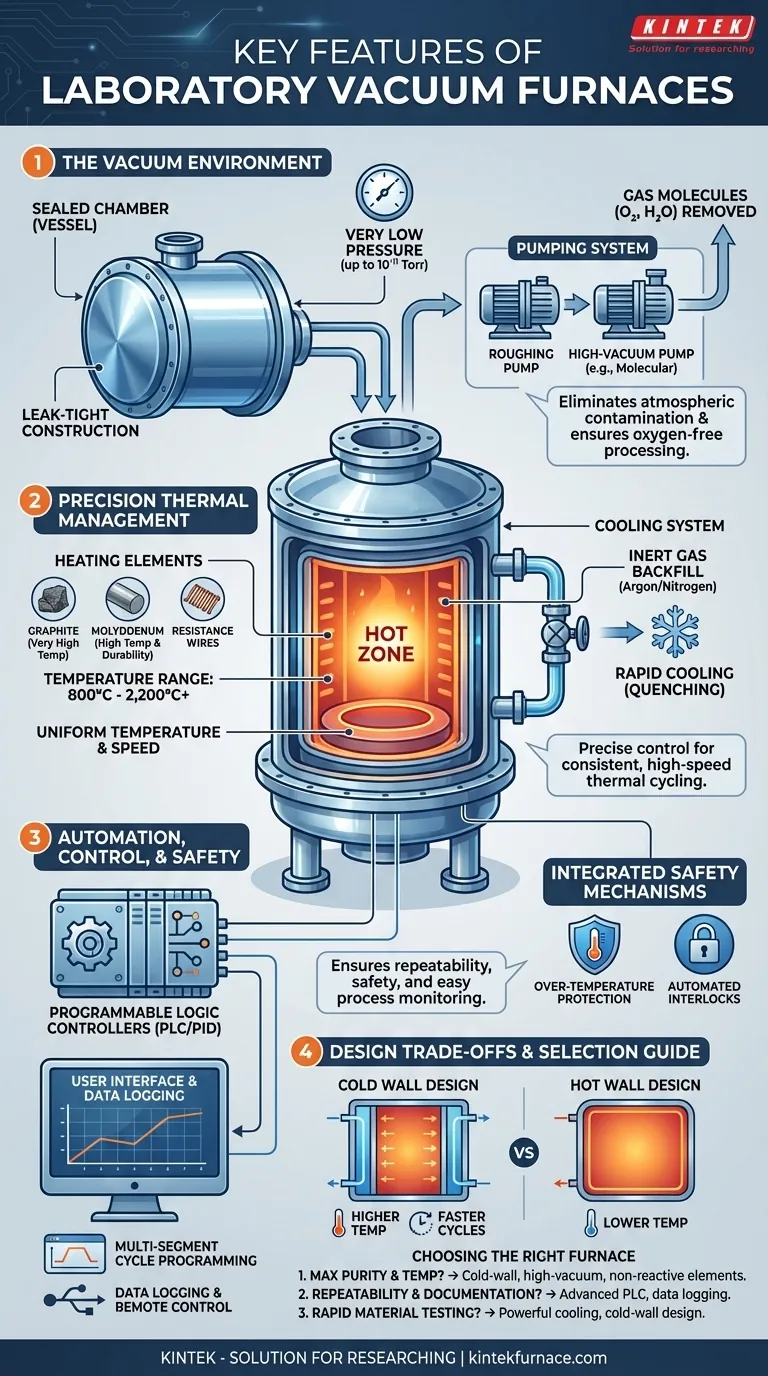

Le Basi: L'Ambiente Sottovuoto

La funzione primaria del forno è quella di rimuovere l'atmosfera—principalmente ossigeno e vapore acqueo—che altrimenti reagirebbe con i materiali ad alte temperature. Ciò si ottiene attraverso due componenti fondamentali.

La Camera a Vuoto (Vaso)

Il corpo del forno stesso è un vaso sigillato, tipicamente costruito in acciaio inossidabile o altre leghe durevoli. Questa camera è progettata per essere a tenuta stagna e resistere all'immensa differenza di pressione tra il vuoto interno e l'atmosfera esterna.

Il Sistema di Pompaggio

Questo sistema rimuove attivamente le molecole di gas dalla camera. Spesso consiste in più pompe che lavorano in fasi, come una pompa meccanica di "sgrossatura" e una pompa ad alto vuoto (come una pompa molecolare o a corrente parassita), per raggiungere pressioni eccezionalmente basse, a volte fino a 1×10⁻¹¹ Torr.

Il Motore: Gestione Termica di Precisione

Una volta stabilito il vuoto, il sistema termico prende il sopravvento. Le sue caratteristiche sono progettate per uniformità, velocità e controllo preciso su un ampio intervallo di temperature, spesso da 800°C a oltre 2.200°C.

La Zona Calda e gli Elementi Riscaldanti

La "zona calda" è l'interno isolato dove avviene il riscaldamento. Gli elementi riscaldanti sono scelti in base alla temperatura richiesta e alla compatibilità chimica. I materiali comuni includono grafite, molibdeno o fili di resistenza, ciascuno con una diversa temperatura massima di esercizio.

Il design di questi elementi è fondamentale per garantire una temperatura uniforme in tutto il carico di lavoro, il che previene incongruenze nel prodotto finale.

Il Sistema di Raffreddamento

Una caratteristica chiave è la capacità di raffreddare rapidamente i materiali in modo controllato, spesso rifornendo la camera con un gas inerte come argon o azoto. Questo raffreddamento rapido, o tempra, può essere cruciale per fissare specifiche proprietà metallurgiche.

Il Cervello: Automazione, Controllo e Sicurezza

Per le applicazioni di ricerca e di laboratorio, la ripetibilità e la sicurezza non sono negoziabili. I moderni forni a vuoto integrano sistemi di controllo avanzati per gestire l'intero processo senza intervento manuale.

Controllori a Logica Programmabile (PLC/PID)

Questi controllori sono il cuore dell'automazione del forno. I ricercatori possono programmare cicli complessi a più segmenti che specificano le velocità di riscaldamento, i tempi di "sosta" della temperatura e i profili di raffreddamento. Ciò assicura che ogni ciclo sia identico.

Interfaccia Utente e Registrazione Dati

La maggior parte dei forni da laboratorio presenta un'interfaccia touchscreen per una facile regolazione dei parametri e il monitoraggio del processo. L'integrazione opzionale con un PC consente il controllo remoto e, cosa fondamentale, la registrazione dei dati dell'intero processo per l'analisi, il controllo qualità e la pubblicazione.

Meccanismi di Sicurezza Integrati

Date le temperature e le pressioni estreme coinvolte, la sicurezza è fondamentale. Le caratteristiche includono la protezione da sovratemperatura, che spegne il sistema se supera un limite impostato, e interblocchi automatici che impediscono l'apertura della porta in condizioni non sicure.

Comprendere i Compromessi Chiave nella Progettazione

Non tutti i forni a vuoto sono uguali. Le caratteristiche specifiche sono determinate da scelte di progettazione che implicano importanti compromessi.

Design a Parete Fredda vs. Parete Calda

Questa è una distinzione fondamentale. I forni a parete fredda, dove gli elementi riscaldanti si trovano all'interno della camera a vuoto e le pareti del recipiente sono raffreddate ad acqua, sono più comuni nei laboratori. Consentono temperature molto più elevate, cicli di riscaldamento/raffreddamento più rapidi e una migliore uniformità della temperatura.

I design a parete calda, dove l'intera camera è collocata all'interno di un forno più grande, sono generalmente limitati a temperature più basse.

Selezione dei Materiali

La scelta dei materiali per la zona calda e gli elementi riscaldanti è un compromesso critico. La grafite è eccellente per temperature molto elevate ma può essere reattiva con alcuni materiali. Il molibdeno offre un buon equilibrio tra prestazioni ad alta temperatura e durata. Questa scelta influisce direttamente sul costo e sul campo di applicazione del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di un forno richiede di abbinare le sue caratteristiche alle tue specifiche esigenze di ricerca o applicazione.

- Se il tuo obiettivo principale è la massima purezza e temperatura: dai priorità a un design a parete fredda con un sistema di pompaggio ad alto vuoto multistadio ed elementi riscaldanti non reattivi come molibdeno o tungsteno.

- Se il tuo obiettivo principale è la ripetibilità del processo e la documentazione: la sofisticazione del controllore programmabile (PLC) e le sue capacità di registrazione dati e controllo remoto sono le tue caratteristiche più importanti.

- Se il tuo obiettivo principale è il test rapido delle proprietà dei materiali: cerca un forno con un potente sistema di raffreddamento e un design a parete fredda per consentire i cicli termici più rapidi possibili.

In definitiva, queste caratteristiche integrate ti consentono di manipolare con precisione la struttura e la purezza di un materiale in modo controllato e ripetibile.

Tabella riassuntiva:

| Categoria di Caratteristiche | Componenti Chiave | Vantaggi |

|---|---|---|

| Ambiente Sottovuoto | Camera sigillata, pompe multistadio | Elimina la contaminazione atmosferica, consente la lavorazione senza ossigeno |

| Gestione Termica di Precisione | Elementi riscaldanti (grafite, molibdeno), sistema di raffreddamento | Riscaldamento uniforme, raffreddamento rapido, ampio intervallo di temperature (da 800°C a 2.200°C+) |

| Automazione e Controllo | Controllori PLC/PID, interfaccia utente, registrazione dati | Garantisce ripetibilità, sicurezza e facile monitoraggio del processo |

| Meccanismi di Sicurezza | Protezione da sovratemperatura, interblocchi automatici | Previene incidenti, migliora la sicurezza operativa |

Pronto a elevare le capacità del tuo laboratorio con un forno a vuoto personalizzato? In KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate ad alta temperatura. La nostra linea di prodotti, inclusi forni a vuoto e atmosfera, sistemi CVD/PECVD, forni a muffola, a tubo e rotanti, è supportata da una forte personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo aiutarti a ottenere una lavorazione precisa e senza contaminazioni dei materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento