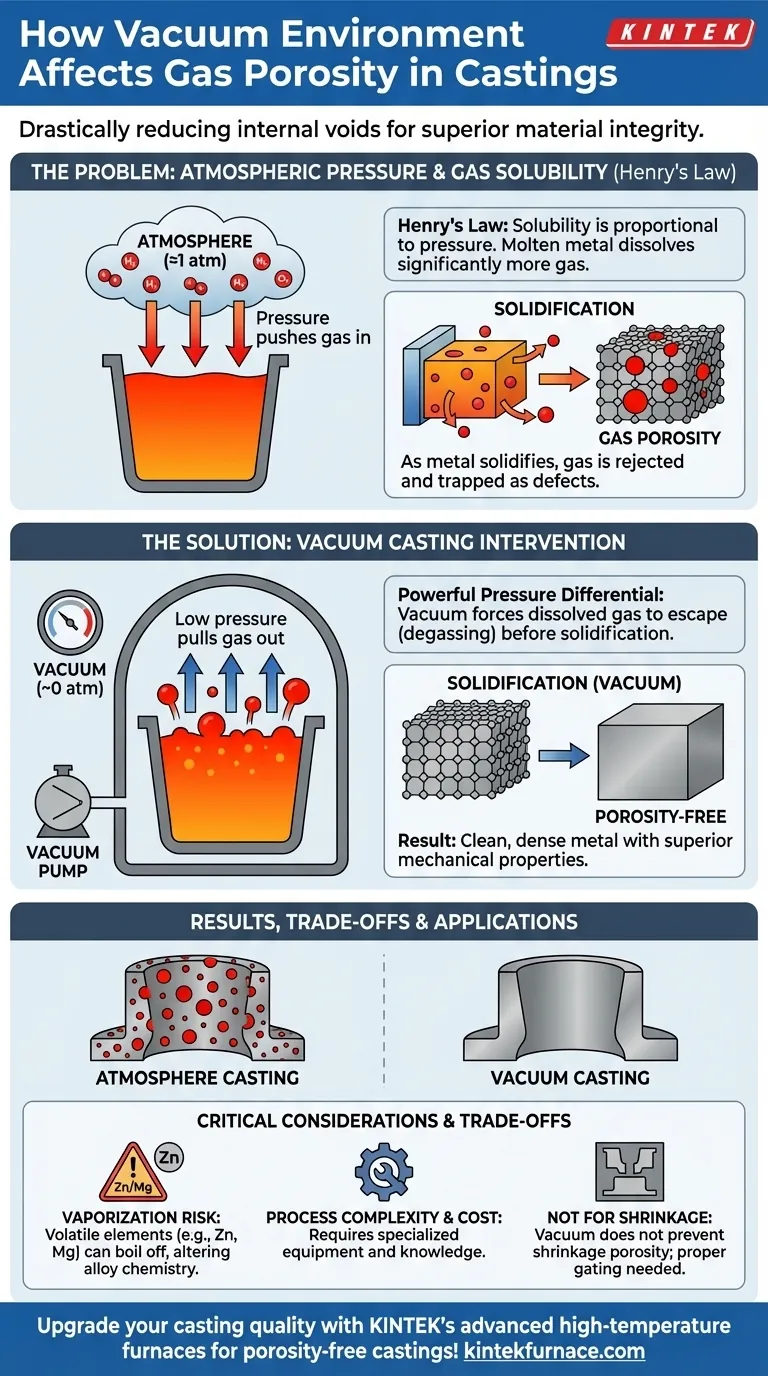

Un ambiente sottovuoto altera fondamentalmente la fisica della fusione per ridurre drasticamente o eliminare la porosità gassosa. Rimuovendo la pressione atmosferica, un vuoto crea una potente differenza che estrae i gas disciolti, principalmente idrogeno, dal metallo fuso prima che abbia la possibilità di solidificarsi e intrappolarli come vuoti o bolle interne.

Il problema principale è che il metallo fuso può dissolvere molti più gas rispetto al metallo solido. Un vuoto contrasta direttamente questo abbassando la pressione sopra la massa fusa, forzando i gas intrappolati a fuoriuscire prima che possano formare porosità che riduce la resistenza durante la solidificazione.

La fisica dei gas nel metallo fuso

Per capire perché il vuoto sia così efficace, dobbiamo prima capire come il gas entri nel metallo. L'intero processo è governato da leggi fondamentali della chimica e della fisica.

Legge di Henry: il principio guida

La solubilità di un gas in un liquido è direttamente proporzionale alla pressione parziale di quel gas sopra il liquido. Questo è noto come Legge di Henry.

In un'atmosfera standard, la pressione esercitata dall'aria (circa 14,7 psi o 1 bar) spinge attivamente gas come idrogeno, azoto e ossigeno nel metallo fuso.

Il problema del cambiamento di stato

Quando il metallo è allo stato liquido, la sua struttura atomica è lasca e può ospitare un volume significativo di atomi di gas disciolti, in particolare idrogeno.

Quando il metallo si raffredda e solidifica, la sua struttura diventa un reticolo cristallino denso e ordinato. Questo reticolo solido ha una solubilità per il gas drasticamente inferiore.

Come si forma la porosità

Durante la solidificazione, il gas che era comodamente disciolto nel metallo liquido viene improvvisamente rigettato. Non avendo via di fuga, questo eccesso di gas si coalesce in bolle.

Queste bolle rimangono intrappolate all'interno del metallo in solidificazione, creando i vuoti interni noti come porosità gassosa. Questi difetti agiscono come concentratori di stress e possono compromettere gravemente l'integrità meccanica della fusione finale.

Come interviene la colata sottovuoto

La colata sottovuoto è un intervento diretto e potente in questo processo. Affronta la causa principale manipolando la variabile di pressione nella Legge di Henry.

Creazione di una potente differenza di pressione

Posizionando il metallo fuso in una camera ed espellendo l'aria, la pressione sopra la massa fusa viene ridotta dalla pressione atmosferica a un vuoto quasi perfetto.

Questo rimuove la forza che spingeva il gas nel metallo. Ancora più importante, crea una condizione in cui la pressione interna del gas disciolto all'interno del metallo è molto più alta della pressione esterna del vuoto.

Forzare la degasazione

Questo enorme squilibrio di pressione costringe i gas disciolti a fuoriuscire rapidamente dalla soluzione, un processo spesso visibile come un "bollore" sulla superficie della massa fusa.

Il metallo viene efficacemente degasato prima ancora che inizi il processo di colata e solidificazione, rimuovendo il gas che altrimenti avrebbe formato porosità.

Prevenzione del riassorbimento di gas

Un beneficio secondario cruciale è che l'ambiente sottovuoto impedisce al metallo fuso, ora pulito, di assorbire altro gas dall'atmosfera durante la colata o mentre riempie lo stampo.

Comprensione dei compromessi

Sebbene incredibilmente efficace, la colata sottovuoto non è una soluzione universale. Introduce le proprie sfide tecniche e considerazioni.

Vaporizzazione degli elementi di lega

Il compromesso più significativo riguarda la composizione della lega. Sotto un vuoto spinto, alcuni elementi di lega con alte pressioni di vapore (bassi punti di ebollizione) possono "bollire via" dalla massa fusa.

Elementi come zinco, magnesio e manganese sono particolarmente suscettibili. Ciò può alterare la chimica finale e le proprietà meccaniche della lega se non controllato attentamente.

Complessità e costo del processo

Le attrezzature per la colata sottovuoto sono costose da acquistare, utilizzare e mantenere. Richiedono conoscenze specializzate e aggiungono complessità e tempo ciclo significativi al processo di produzione.

Distinzione tra tipi di porosità

Il vuoto è eccezionalmente efficace contro la porosità gassosa. Tuttavia, fa poco per prevenire la porosità da ritiro, causata dalla naturale riduzione di volume del metallo durante il raffreddamento da liquido a solido. È comunque necessaria una corretta progettazione di materozze e canali di colata per affrontare il ritiro.

Fare la scelta giusta per la tua applicazione

La selezione del processo di fusione corretto richiede un bilanciamento tra i requisiti di qualità e i costi e la complessità.

- Se la tua attenzione principale è la massima integrità del materiale per componenti critici: La colata sottovuoto è la scelta superiore per applicazioni nei settori aerospaziale, medicale o ad alte prestazioni in cui la porosità è inaccettabile.

- Se stai fondendo leghe con elementi volatili: Devi utilizzare un controllo preciso della pressione parziale o metodi di degasazione alternativi (come lo sparging con gas inerte) per evitare la perdita di elementi preziosi.

- Se il tuo obiettivo è ridurre la porosità generale in componenti non critici: Ottimizzare le pratiche di fusione per ridurre al minimo l'assorbimento di idrogeno e utilizzare tecniche di degasazione più semplici possono essere un primo passo più conveniente.

Comprendendo la fisica della solubilità dei gas, puoi utilizzare strategicamente un vuoto non solo come processo, ma come strumento preciso per ottenere le proprietà esatte del materiale richieste dalla tua applicazione.

Tabella riassuntiva:

| Aspetto | Effetto nella colata sottovuoto |

|---|---|

| Solubilità del gas | Diminuisce a causa della pressione più bassa, forzando i gas fuori dal metallo fuso |

| Formazione di porosità | Drasticamente ridotta o eliminata, prevenendo vuoti interni |

| Integrità della lega | Rischio di vaporizzazione per elementi volatili come zinco e magnesio |

| Idoneità del processo | Ideale per componenti critici nei settori aerospaziale e medicale |

Migliora la qualità della tua fusione con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo diversi laboratori con sistemi di forni ad alta temperatura come forni a muffola, tubolari, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione garantisce una corrispondenza precisa con le tue esigenze sperimentali uniche, aiutandoti a ottenere fusioni prive di porosità per prestazioni superiori. Contattaci oggi per discutere come possiamo migliorare il tuo processo!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5