Nella sua essenza, una fornace di ricottura sotto vuoto è uno strumento indispensabile nella ricerca sui materiali elettronici perché consente agli scienziati di riscaldare i materiali in un ambiente altamente controllato, privo di contaminazione atmosferica. Questo processo viene utilizzato per testare e perfezionare le proprietà termiche, elettriche e meccaniche fondamentali di un materiale, fornendo i dati critici necessari per sviluppare componenti elettronici di prossima generazione.

La funzione cruciale di una fornace sottovuoto non è solo il calore che applica, ma l'aria che rimuove. Eliminando gas reattivi come l'ossigeno, i ricercatori possono isolare gli effetti dell'energia termica sulla struttura atomica di un materiale, garantendo che le modifiche osservate siano un risultato diretto del processo, non un sottoprodotto di reazioni chimiche indesiderate.

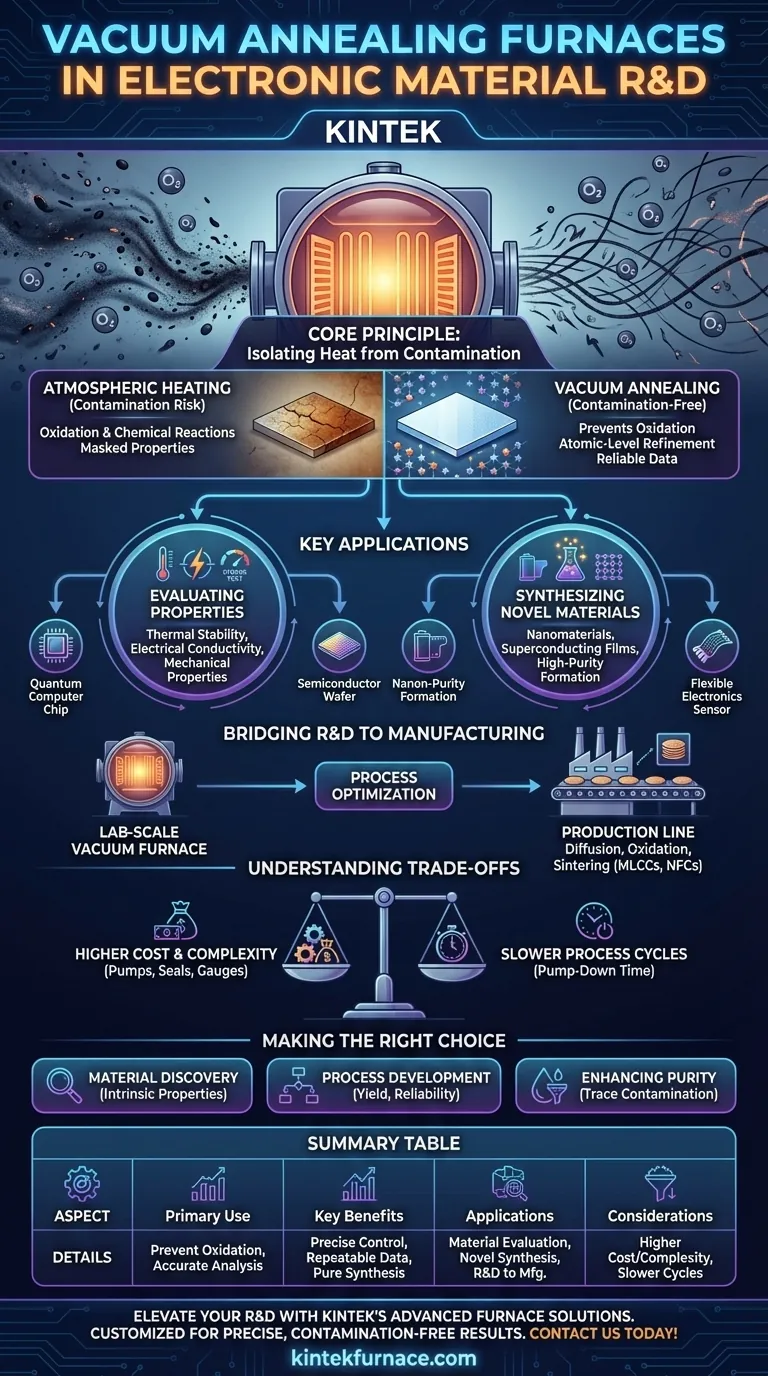

Il Principio Fondamentale: Isolare il Calore dalla Contaminazione

Lo scopo principale dell'utilizzo di un vuoto per il trattamento termico è creare un ambiente il più puro possibile. Questo non è un dettaglio banale; è fondamentale per ottenere risultati significativi nella scienza dei materiali.

Perché il Vuoto è Non Negoziabile

Quando i materiali vengono riscaldati in presenza di aria, possono ossidarsi. Questa ossidazione altera fondamentalmente le proprietà superficiali e di massa del materiale, mascherando i veri effetti del processo di ricottura.

Una fornace sottovuoto rimuove questi gas reattivi, prevenendo l'ossidazione e altre forme di contaminazione. Ciò assicura che qualsiasi cambiamento nel materiale—come una migliore conduttività o una ridotta sollecitazione interna—sia un risultato diretto del ciclo controllato di riscaldamento e raffreddamento.

Ottenere la Raffinazione a Livello Atomico

La ricottura è un processo progettato per alterare la microstruttura di un materiale. Può alleviare le sollecitazioni interne, aumentare la duttilità e affinare la struttura dei grani, il che influisce direttamente sulle prestazioni elettriche.

Eseguendo ciò sottovuoto, i ricercatori possono essere certi che queste modifiche strutturali siano guidate puramente dall'energia termica che riorganizza il reticolo cristallino, e non da reazioni chimiche con i gas atmosferici. Questa precisione è vitale per sviluppare materiali con comportamenti altamente specifici e prevedibili.

Garantire Dati Ripetibili e Affidabili

Il progresso scientifico dipende dalla capacità di ripetere esperimenti e ottenere risultati coerenti. Le fornaci sottovuoto forniscono un ambiente precisamente controllato e replicabile.

Ciò consente ai ricercatori di testare sistematicamente come diverse temperature di ricottura, velocità di rampa e tempi di mantenimento influenzano un materiale, generando i dati affidabili necessari per ottimizzarlo per un'applicazione specifica.

Applicazioni Chiave nella Ricerca e Sviluppo di Materiali Elettronici

In laboratorio, queste fornaci sono utilizzate per due funzioni principali: valutare i materiali esistenti e sintetizzare materiali completamente nuovi. L'ambiente controllato è fondamentale per entrambi.

Valutazione delle Proprietà dei Materiali

I ricercatori utilizzano le fornaci sottovuoto per sottoporre nuovi materiali a condizioni di lavorazione simulate. Possono misurare con precisione come cambiano proprietà come la stabilità termica e la conduttività elettrica dopo il trattamento termico.

Questi dati sono cruciali per determinare se una nuova lega, un semiconduttore o un superconduttore è adatto per l'applicazione prevista, da un semplice circuito a un complesso computer quantistico.

Sintesi di Nuovi Materiali

Per i materiali all'avanguardia come i nanomateriali e i film superconduttori, la purezza è fondamentale dal momento della creazione. Una fornace sottovuoto fornisce l'ambiente ideale ad alta temperatura e alta purezza per la formazione e la crescita del materiale.

Questo processo assicura che questi materiali altamente sensibili non siano compromessi da impurità, che potrebbero renderli inutilizzabili.

Collegare la Ricerca alla Produzione

Le intuizioni ottenute nella R&S informano direttamente la produzione su larga scala. I processi sviluppati e testati in una fornace sottovuoto su scala di laboratorio vengono successivamente applicati alle linee di produzione.

Ciò include passaggi critici nella realizzazione dell'elettronica che usiamo ogni giorno, come la diffusione e l'ossidazione dei wafer semiconduttori, nonché la sinterizzazione di componenti ceramici come MLCC e NFC.

Comprendere i Compromessi

Sebbene essenziali, le fornaci sottovuoto sono uno strumento specifico con la propria serie di considerazioni. Comprendere i loro limiti è fondamentale per usarle efficacemente.

Costo e Complessità Elevati

I sistemi sottovuoto, con le loro pompe, guarnizioni e manometri associati, sono intrinsecamente più complessi e costosi da acquisire e mantenere rispetto alle fornaci atmosferiche standard.

Cicli di Processo Più Lenti

Raggiungere un alto vuoto richiede un tempo di "spurgamento" ("pump-down") prima che il ciclo di riscaldamento possa iniziare. Ciò può rendere il tempo totale del processo più lungo rispetto ai trattamenti in un ambiente a gas inerte o atmosferico.

Quando è Sufficiente uno Strumento Più Semplice

Per i materiali che non sono sensibili all'ossidazione o per i processi in cui un certo livello di interazione atmosferica è accettabile o addirittura desiderato, una fornace a gas inerte o atmosferica più semplice ed economica può essere una scelta più pratica.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare una fornace di ricottura sotto vuoto dovrebbe essere guidata dai requisiti specifici del tuo materiale e dall'obiettivo della tua ricerca.

- Se il tuo obiettivo principale è la scoperta fondamentale dei materiali: La fornace è il tuo strumento per scoprire le proprietà intrinseche di un materiale senza l'interferenza di variabili ambientali.

- Se il tuo obiettivo principale è lo sviluppo del processo: Utilizza la fornace per simulare e ottimizzare con precisione le fasi di produzione per migliorare la resa, l'affidabilità e le prestazioni di un prodotto finale.

- Se il tuo obiettivo principale è migliorare la purezza del materiale: L'ambiente sottovuoto è non negoziabile per la sintesi o la ricottura di materiali in cui anche tracce di contaminazione possono degradare le prestazioni.

Padroneggiare l'uso di una fornace sottovuoto ti dà un controllo diretto sulle proprietà di un materiale a livello fondamentale, trasformando il potenziale grezzo in prestazioni ingegnerizzate.

Tabella Riassuntiva:

| Aspetto | Dettagli Chiave |

|---|---|

| Uso Primario | Trattamento termico sottovuoto per prevenire ossidazione e contaminazione per un'accurata analisi delle proprietà dei materiali. |

| Vantaggi Chiave | Controllo preciso della temperatura, ripetibilità affidabile dei dati e supporto per la sintesi di nanomateriali puri. |

| Applicazioni | Valutazione dei materiali (es. stabilità termica), sintesi di nuovi materiali e collegamento tra R&S e processi di produzione. |

| Considerazioni | Costo e complessità più elevati, cicli di processo più lenti rispetto alle fornaci atmosferiche. |

Porta avanti la tua R&S sui materiali elettronici con le soluzioni di forni ad alta temperatura avanzate di KINTEK. Sfruttando eccezionali capacità di R&S e produzione interna, offriamo forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Ottieni risultati precisi e privi di contaminazione: contattaci oggi per discutere come le nostre soluzioni su misura possono guidare le tue innovazioni!

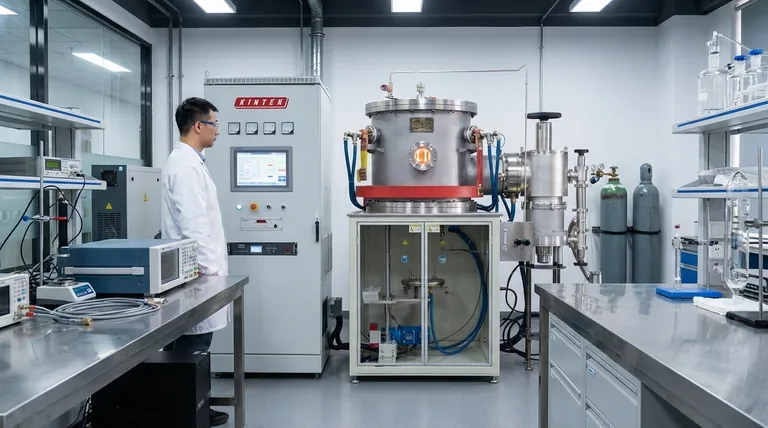

Guida Visiva

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

Domande frequenti

- Qual è lo scopo dell'esecuzione del ricottura a vuoto medio sulle ampolle di lavoro? Garantire la diffusione pura ad alta temperatura

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Quali condizioni di lavorazione fornisce un forno a vuoto per microsfere di TiCp/Fe? Sinterizzazione a 900 °C

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Qual è la funzione di un forno di sinterizzazione sottovuoto nel processo SAGBD? Ottimizzare la coercitività magnetica e le prestazioni