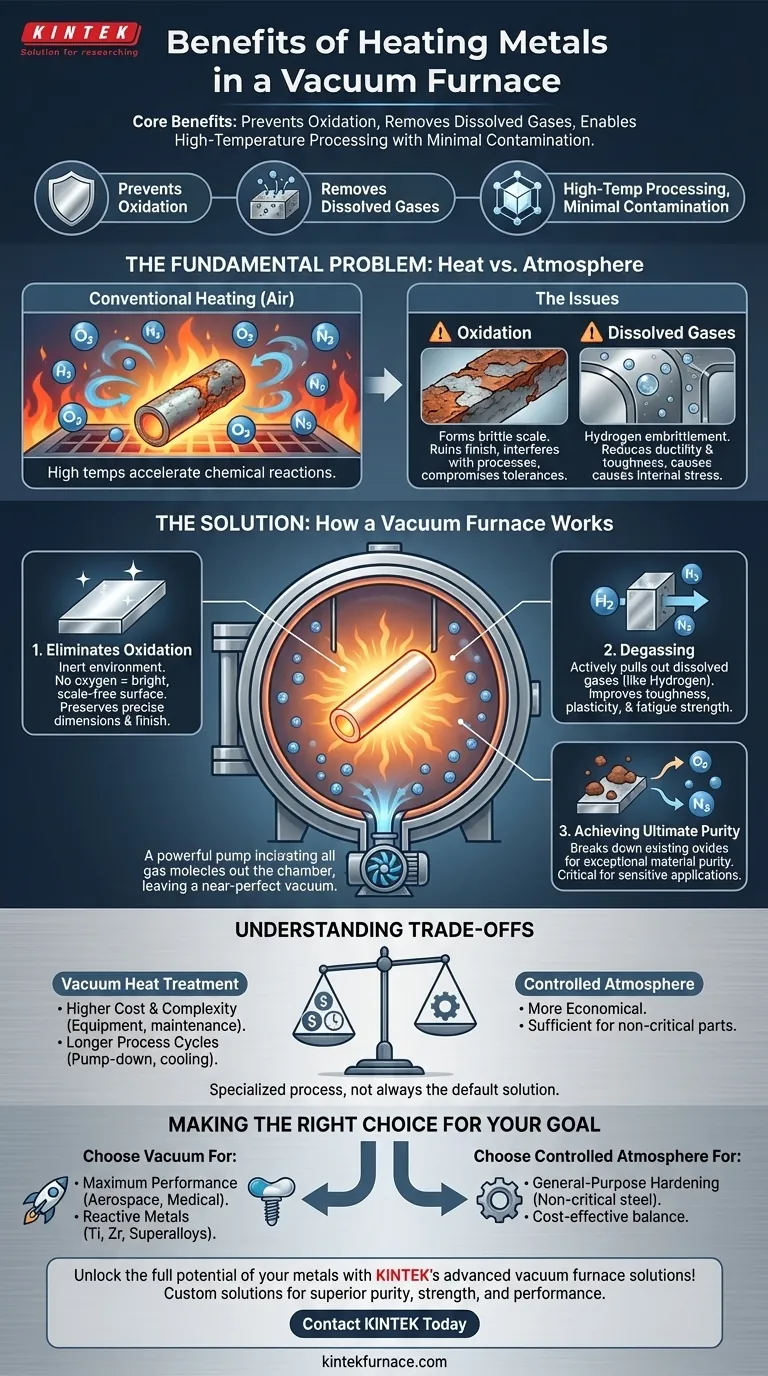

In sostanza, il riscaldamento dei metalli in un forno sottovuoto offre tre vantaggi principali: previene l'ossidazione, rimuove i gas disciolti e consente la lavorazione a temperature estremamente elevate con contaminazione minima. Creando un ambiente privo di ossigeno e altri elementi reattivi, il processo produce un prodotto finale con una superficie incontaminata, purezza superiore e proprietà meccaniche migliorate.

Il vero valore di un forno sottovuoto non è semplicemente ottenere una finitura pulita. È uno strumento di precisione che consente agli ingegneri di controllare l'ambiente di un metallo a livello microscopico, prevenendo il degrado e sbloccando il pieno potenziale prestazionale dei materiali avanzati.

Il problema fondamentale: calore contro atmosfera

Il trattamento termico è essenziale per alterare le proprietà fisiche di un metallo, ma introduce una sfida significativa: le alte temperature accelerano drasticamente le reazioni chimiche indesiderate con l'atmosfera circostante.

L'inevitabilità dell'ossidazione

Quando vengono riscaldati in presenza di aria, la maggior parte dei metalli reagisce rapidamente con l'ossigeno. Questa reazione, nota come ossidazione, forma uno strato fragile e sfaldabile di scaglia di ossido sulla superficie.

Questa scaglia non solo rovina la finitura del componente, ma può anche interferire con i processi successivi come brasatura, saldatura o rivestimento, e può compromettere le tolleranze dimensionali.

La minaccia nascosta dei gas disciolti

I gas atmosferici non reagiscono solo con la superficie; possono dissolversi nel metallo stesso. L'idrogeno è particolarmente noto per questo.

Una volta all'interno della struttura del metallo, l'idrogeno intrappolato può portare a un fenomeno chiamato fragilizzazione da idrogeno. Ciò riduce gravemente la duttilità e la tenacità del metallo, creando punti di stress interni che possono portare a guasti prematuri e catastrofici sotto carico.

Come un forno sottovuoto risolve questi problemi

Un forno sottovuoto affronta queste sfide atmosferiche rimuovendo il problema stesso: l'atmosfera. Pompare la camera a un vuoto quasi perfetto rende l'ambiente inerte.

Eliminare l'ossidazione per una superficie incontaminata

Il vantaggio più evidente è la prevenzione dell'ossidazione. Rimuovendo praticamente tutto l'ossigeno dalla camera di riscaldamento, non c'è nulla con cui il metallo caldo possa reagire.

Il risultato è una superficie brillante, pulita e priva di scaglie che richiede poca o nessuna pulizia post-processo, preservando le dimensioni e la finitura precise del componente.

Degasaggio per una maggiore resistenza meccanica

L'ambiente sottovuoto estrae attivamente i gas disciolti, come idrogeno e azoto, dal metallo. Questo effetto di degasaggio contrasta direttamente la fragilizzazione da idrogeno.

Rimuovendo questi elementi dannosi, il processo migliora significativamente le proprietà meccaniche fondamentali del metallo, tra cui la sua tenacità, plasticità e resistenza a fatica.

Raggiungere la massima purezza

Per applicazioni altamente sensibili, un vuoto può persino decomporre gli ossidi esistenti e stabili sulla superficie del metallo. Man mano che questi ossidi si decompongono ad alte temperature, l'ossigeno liberato viene immediatamente rimosso dal sistema di vuoto.

Questo processo di purificazione si traduce in un componente finale con un'eccezionale purezza del materiale, fondamentale per le prestazioni dell'elettronica specialistica e dei metalli reattivi.

Comprendere i compromessi

Sebbene potente, il trattamento termico sottovuoto è un processo specializzato con considerazioni specifiche. Non è la soluzione predefinita per ogni applicazione.

Costo e complessità

I forni sottovuoto sono significativamente più costosi da acquistare, operare e mantenere rispetto alle loro controparti atmosferiche. I sistemi richiedono meccanismi di pompaggio, guarnizioni e strumentazione complessi.

Cicli di processo più lunghi

Raggiungere un vuoto spinto richiede tempo. I cicli di pompaggio e di raffreddamento post-processo sono spesso più lunghi rispetto ai forni convenzionali, il che può influire sulla produttività complessiva.

Quando è eccessivo?

Per molti acciai al carbonio comuni e applicazioni in cui una piccola quantità di ossidazione superficiale è accettabile o verrà comunque rimossa tramite lavorazione meccanica, un forno a atmosfera controllata più semplice ed economico è spesso sufficiente.

Fare la scelta giusta per il tuo obiettivo

La scelta dell'ambiente di riscaldamento corretto dipende interamente dal materiale e dai requisiti prestazionali del pezzo finale.

- Se la tua priorità principale è la massima prestazione e purezza: il trattamento sottovuoto è essenziale per i componenti critici nelle applicazioni aerospaziali, mediche e automobilistiche ad alte prestazioni.

- Se stai lavorando con metalli reattivi come titanio, zirconio o superleghe a base di nichel: un ambiente sottovuoto è tassativo per prevenire un'ossidazione immediata e grave.

- Se il tuo obiettivo è l'indurimento per uso generale di parti in acciaio non critiche: un forno a atmosfera controllata offre spesso un equilibrio più economico tra qualità ed efficienza.

In definitiva, il trattamento termico sottovuoto è il processo industriale definitivo per quando è necessario un controllo assoluto sull'integrità e sulle proprietà finali di un metallo.

Tabella riassuntiva:

| Vantaggio | Impatto chiave |

|---|---|

| Previene l'ossidazione | Risultati in superfici pulite e prive di scaglie; preserva le dimensioni e la finitura |

| Rimuove i gas disciolti | Riduce la fragilizzazione da idrogeno; migliora la tenacità e la resistenza a fatica |

| Consente la lavorazione ad alta temperatura | Permette una contaminazione minima e una maggiore purezza del materiale |

Sblocca il pieno potenziale dei tuoi metalli con le soluzioni di forni sottovuoto avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi forni sottovuoto e a atmosfera, forni a muffola, a tubo, rotativi e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche, offrendo purezza, resistenza e prestazioni superiori per applicazioni critiche nei settori aerospaziale, medico e altro ancora. Contattaci oggi per discutere di come possiamo migliorare i tuoi processi di trattamento termico!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega