Nella sua essenza, un forno sottovuoto è essenziale per la lavorazione dell'acciaio inossidabile perché protegge le proprietà stesse che rendono il materiale "inossidabile". Rimuovendo ossigeno e altri contaminanti atmosferici durante il trattamento termico ad alta temperatura, un forno sottovuoto previene l'ossidazione, la decolorazione e la decarburazione. Ciò assicura che l'acciaio mantenga la sua resistenza alla corrosione, la sua resistenza meccanica e una finitura superficiale incontaminata e brillante senza la necessità di operazioni di pulizia secondarie.

La decisione di utilizzare un forno sottovuoto non riguarda solo il trattamento termico; è una scelta strategica per controllare la chimica del materiale a livello di servizio. Garantisce che il componente finale raggiunga il pieno potenziale di progettazione della lega di acciaio inossidabile.

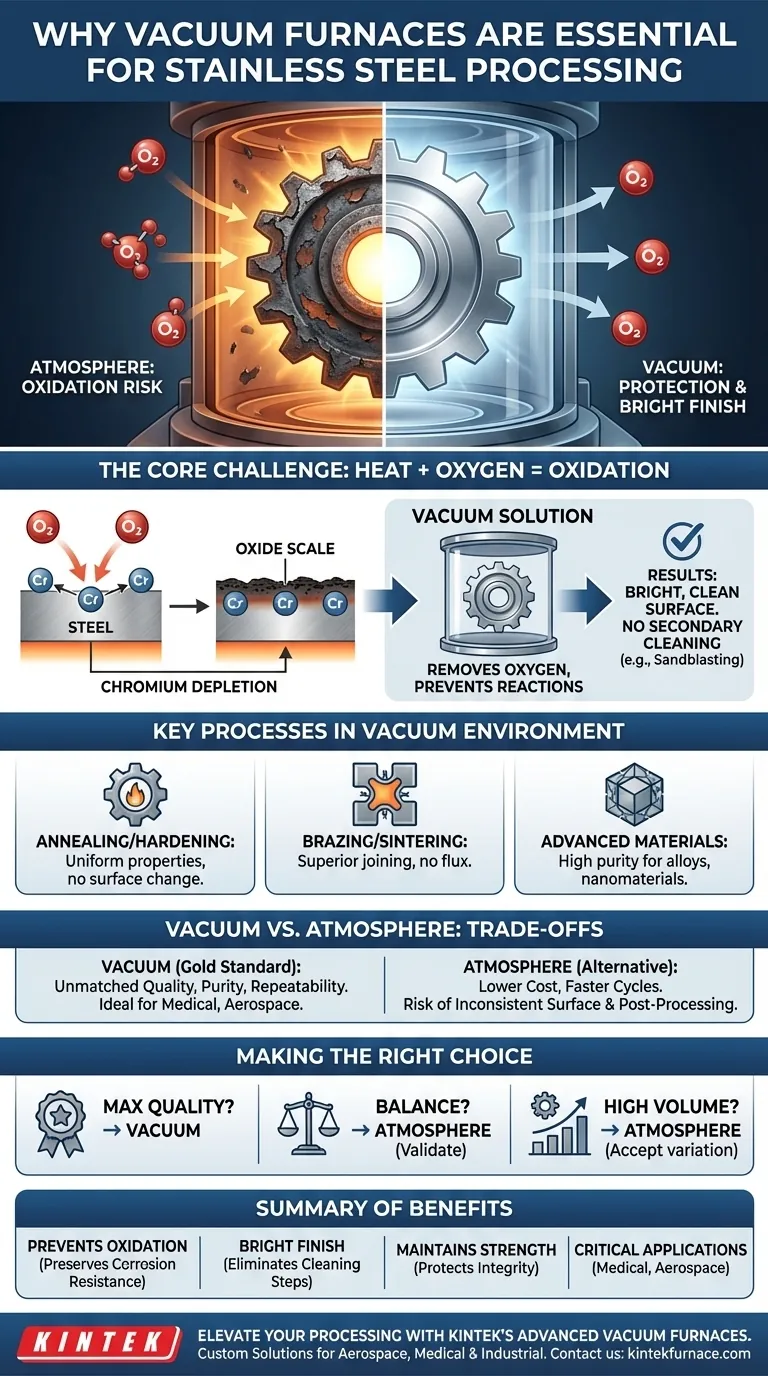

La Sfida Fondamentale: Acciaio Inossidabile e Ossigeno

Perché le Alte Temperature Sono un Problema

La caratteristica distintiva dell'acciaio inossidabile è la sua resistenza alla corrosione, dovuta a un elevato contenuto di cromo (tipicamente superiore al 10,5%). Questo cromo forma un sottile strato invisibile e passivo di ossido di cromo sulla superficie che protegge il ferro dalla ruggine.

Tuttavia, quando si riscalda l'acciaio inossidabile per processi come la ricottura, la tempra o la brasatura, questo delicato equilibrio cambia. Ad alte temperature, l'acciaio diventa altamente reattivo con qualsiasi ossigeno presente nell'ambiente.

La Minaccia dell'Ossidazione

Senza un ambiente controllato, il riscaldamento causerà la formazione di una scaglia di ossido spessa, scura e non protettiva sulla superficie. Questa scaglia rovina la finitura estetica e, cosa più importante, può impoverire il cromo dallo strato superficiale, compromettendo la resistenza alla corrosione del pezzo.

Un forno sottovuoto risolve direttamente questo problema rimuovendo l'ossigeno, creando un ambiente inerte in cui queste reazioni chimiche indesiderate non possono verificarsi.

Il Vantaggio: Una Finitura "Brillante"

Il risultato della lavorazione sottovuoto è una superficie pulita, brillante e priva di scaglie. I pezzi escono dal forno in stato finito o quasi finito, eliminando spesso la necessità di costose e pericolose fasi post-lavorazione come la sabbiatura o il decapaggio acido per rimuovere le scaglie.

Processi Chiave che Richiedono un Ambiente Sottovuoto

Ricottura e Tempra

Per la ricottura (ammorbidimento) o la tempra completa, il vuoto stesso funge da "atmosfera" perfetta. Impedisce le reazioni superficiali, assicurando proprietà uniformi in tutto il materiale senza alterare la chimica superficiale.

Brasatura e Sinterizzazione

La brasatura sottovuoto è un metodo superiore per unire complessi assiemi di acciaio inossidabile. Il vuoto trascina la lega di brasatura fusa nelle giunzioni più strette ed elimina la necessità di flussi corrosivi, che possono rimanere intrappolati e causare guasti in seguito. Allo stesso modo, la sinterizzazione sottovuoto viene utilizzata per creare pezzi densi e resistenti a partire da polveri metalliche.

Lavorazione di Materiali Avanzati

La purezza di un ambiente sottovuoto è fondamentale per lo sviluppo di nuovi materiali. Fornisce uno spazio ideale e privo di contaminazioni per la formazione di leghe ad alta purezza, materiali superconduttori e nanomateriali dove anche tracce di impurità possono alterare le proprietà finali.

Comprendere i Compromessi: Sottovuoto contro Atmosfera

Sebbene altamente efficaci, i forni sottovuoto non sono l'unica opzione per prevenire l'ossidazione. I forni a atmosfera, che utilizzano un gas protettivo o "riducente", sono un altro metodo comune.

Il Caso del Sottovuoto: Qualità Ineguagliabile

Il vuoto fornisce l'ambiente più puro possibile. È lo standard di riferimento per applicazioni in cui l'integrità superficiale, la pulizia e la ripetibilità del processo sono irrinunciabili. Ciò è particolarmente vero per componenti medicali, aerospaziali e ad alta purezza.

Il Caso dell'Atmosfera: Costo e Produttività

Anche i forni a atmosfera, che utilizzano gas come argon, azoto o idrogeno, possono prevenire efficacemente l'ossidazione. Sono spesso meno costosi da acquistare e possono avere cicli più rapidi rispetto ai forni sottovuoto, rendendoli adatti per la produzione ad alto volume di componenti meno critici.

I Costi Nascosti delle Alternative

Sebbene un forno a atmosfera possa avere un costo iniziale inferiore, è fondamentale valutare il costo totale di produzione. Un processo apparentemente più economico può portare a spese maggiori derivanti da operazioni di pulizia secondaria, ispezioni aumentate e tassi di scarto più elevati a causa di una qualità superficiale incoerente.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere l'ambiente di trattamento termico corretto è una decisione critica che influisce direttamente sulla qualità, sul costo e sulle prestazioni del pezzo.

- Se la tua attenzione principale è la massima qualità superficiale, purezza e prestazioni: Un forno sottovuoto è la scelta inequivocabile, specialmente per componenti medicali, aerospaziali o industriali critici.

- Se la tua attenzione principale è bilanciare buoni risultati con il costo di produzione: Un forno a atmosfera di alta qualità con controllo preciso del gas può essere un'alternativa praticabile, ma devi convalidare che soddisfi i tuoi requisiti di finitura superficiale e pulizia.

- Se la tua attenzione principale è la produzione ad alto volume di componenti meno critici: Un forno a atmosfera è spesso la soluzione più economica e veloce, a condizione che sia accettabile una certa variazione superficiale.

In definitiva, selezionare il forno giusto consiste nel preservare il valore intrinseco del materiale con cui si lavora.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Previene l'Ossidazione | Rimuove l'ossigeno per evitare la formazione di scaglie e l'impoverimento del cromo, preservando la resistenza alla corrosione. |

| Garantisce Finitura Brillante | Produce superfici pulite e prive di scaglie, riducendo la necessità di operazioni di pulizia secondarie. |

| Mantiene la Resistenza Meccanica | Protegge l'integrità del materiale durante processi ad alta temperatura come ricottura e tempra. |

| Ideale per Applicazioni Critiche | Essenziale per componenti medicali, aerospaziali e ad alta purezza dove la qualità superficiale non è negoziabile. |

Migliora la Lavorazione del Tuo Acciaio Inossidabile con i Forni Sottovuoto Avanzati di KINTEK

Sfruttando eccezionali capacità di R&S e di produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare precisamente le esigenze sperimentali uniche. Che tu sia nei settori aerospaziale, medicale o industriale, i nostri forni sottovuoto garantiscono una resistenza alla corrosione superiore, finiture impeccabili e maggiore efficienza per le tue applicazioni in acciaio inossidabile.

Contattaci oggi stesso per discutere come possiamo personalizzare una soluzione per le tue esigenze specifiche e sbloccare il pieno potenziale dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

Domande frequenti

- Qual è il meccanismo di un forno di sinterizzazione sottovuoto per AlCoCrFeNi2.1 + Y2O3? Ottimizza la tua lavorazione di leghe ad alta entropia

- Come l'applicazione della pressione in un forno a pressa calda sottovuoto facilita la sinterizzazione dei compositi di rame? Ottimizzare la densità

- Qual è la funzione di un forno di sinterizzazione sotto vuoto nei rivestimenti CoNiCrAlY? Riparazione di microstrutture spruzzate a freddo

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali sono i vantaggi di un forno di sinterizzazione a pressatura a caldo sotto vuoto per compositi di rame e terre rare? Densità e purezza